本文闡述了密封學的概念、研究內容和研究意義,綜述了目前橡塑密封、機械密封和填料密封技術的現狀,分析了我國與世界密封技術先進發達國家在研究水平和新產品開發能力上的差距,並就我國未來密封領域研究的重點提出了若干建議。

1密封技術現狀

1.1橡塑密封[3-10]

1.1.1新材料和新工藝的應用

新材料和新工藝的應用推動了橡塑密封技術的快速發展,不僅使橡膠材料擁有了良好的低摩擦性能,而且還使橡膠材料具有高強度等力學性能指標。如,20世紀70年代美國杜邦公司開發了氟彈性體Kalrez(稱為全氟醚橡膠),日本大金公司和前蘇聯也開發出此類產品。該橡膠具有聚四氟乙烯的耐熱、耐化學穩定,能耐氟溶劑以外的一切溶劑,由全氟醚橡膠加工的密封製品可以在260~290℃下長期使用,間斷使用溫度可達到315℃,是目前耐熱性能最好的氟橡膠。特種工程彈性體(ACM、ECO、FKM、HNBR等)在特殊工況下取代NBR等低性能耐油橡膠;對橡膠表面進行低摩擦化改性處理,如噴塗PTFE氟塗層或採用FEP(氟化丙烯)和PFA(全氟化合物)等氟塑料包覆橡膠來製造低摩擦、高耐磨橡膠,提高產品耐介質性能(溶劑、強酸、強鹼)以及抗壓和耐溫等級;橡塑材料的極限化改性和納米技術改性,可提升橡塑材料力學性能和賦予一些特殊功能。由杜邦公司研發生產的高性能全氟橡膠FFKM具有耐高溫、耐燃氣和強烈的化學腐蝕,彈性好,壓縮永久變形低,彈性好等優點,在、食品、印刷、半導體等行業應用。

與此同時,新材料和新工藝的應用也使工程塑料具有優良的摩擦學特性、化學穩定性和耐溫性能,主要包括:

(1)聚氨酯(PU)材料的高性能化:一是提高其高低溫性能、壓縮永久變形性能以及耐介質性能,如Parker公司的改性PU可長期耐溫120℃。二是對PU進行低摩擦化改性,如Simrit公司獨家推出用自潤滑材料浸潤獲得的PU92AU21100,具良好的潤滑性,耐超低溫性能達到了20K(-253℃)。

(2)聚四氟乙烯(PTFE)複合改性與應用:為了克服PTFE的某些物理性能方面的缺陷,採用PTFE材料為基體與各種有機或無機填料複合,如石墨、銅粉、碳纖維(CF)、聚醯亞胺(PI)、聚醚醚酮(PEEK)、聚甲醛(POM)和聚苯硫醚(PPS)等材料複合,開發出適用於不同應用情況下的產品。膨體聚四氟乙烯是將聚四氟乙烯經拉伸、膨化后形成的具有強韌而多孔型、高度纖維化的新材料,不但保持了聚四氟乙烯本身獨特的化學穩定性、極低的摩擦係數、廣闊的操作溫度,而且它的微纖維化內部結構更使其製品具有超乎想象的堅韌性。

(3)超高分子量聚乙烯(UHMWPE)的應用:UHMWPE具有自潤滑、耐磨損、耐衝擊、耐溶劑、耐低溫、不粘、憎水和衛生等優異性能,製造耐磨運輸、設備襯裡、機械零件,如推土機刮板、挖土機的內襯,自卸船貨倉內襯板,用途十分廣泛。

1.1.2密封系統的新結構

(1)新型油封[6]:該油封由Simrit公司獨家推出,配備有測試密封(旋轉密封)泄漏量的,可用於設備泄漏的在線狀態檢測。

(2)EVD智能密封[7]:該密封由Hunger公司獨家推出。液壓缸密封件磨損和變形后,通過一個專用裝置,調節密封件(彈性體)的內部壓力,自動調整密封件的壓縮量,恢復密封功能。該結構可用於可靠性要求非常高的裝備(如伺服液壓缸、水力液壓缸),已經在大型水

電站液壓系統、海洋鑽井平台等密封件拆裝十分複雜的場合得到應用。

(3)SETCOAirShieldTM密封[8]:採用新型SETCOAirShieldTM密封的主軸集成了摩擦密封與迷宮式密封的優點。壓縮空氣切向送入固定前軸承座的循環槽,與主軸一起構成一個封閉的迷宮。當空氣在槽內環繞主軸流動時,類似於渦流的運動會產生均勻的壓力,散發流量均勻的氣流。其與柔性密封唇結合,外泄汽流會將污物從主軸,主要是軸承處吹走。

(4)聚四氟乙烯密封件結構創新:PTFE密封件衍生出許多新結構,應用於往複密封、旋轉密封和靜密封,如AQ封、PTFE-V型圈、泛塞封等。

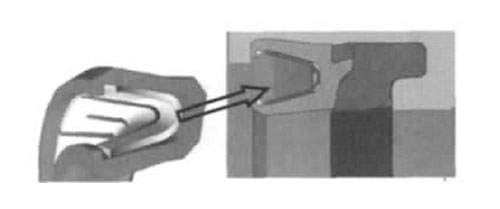

(5)流體動力效應結構[9]:密封件的摩擦界面上開設流體動力螺旋槽,油膜將受到槽的泵汲作用,避免了泄漏。動力槽不僅已經應用於油封,而且在往複密封件上也有應用。如NOK-Freudenberg公司的新型低摩擦聚氨酯Y型圈LF300內密封唇下部設計為波浪形摩擦界面,根部採用楔形倒角(見圖2),抗縫隙擠出能力強,具有儲油能力強、摩擦力小、運轉平穩和密封能力強等特點,壓力達到10MPa時的摩擦力較同類Y形圈要小得多。

圖2NOK-Freudenberg公司的新型LF300密封

(6)計算機模擬模擬設計新結構[10,11]:通過採用有限元分析(FEA)和ANSYS等商業軟體,模擬應用條件下密封件的接觸應力狀態,通過結構參數調整消除邊緣應力集中或應力峰,使整體應力分佈均勻,摩擦界面上的膜更易形成且不易擠出,因此摩擦力降低,

耐磨性能提高,使用壽命延長。此外,計算機模擬模擬設計還可節省大量試驗經費和人力、物力,大大縮短產品開發周期,提高可靠性。

1.1.3製造工藝、設備及檢測技術

目前,密封件生產裝備和檢測技術正朝著自動化、低成本和高可靠性的方向發展。

(1)高效混煉設備。全自動控制的密煉機系統結合轉子改型,實現了節能高效,減少了對環境的污染,同時製造出了高品質的混煉膠料。

(2)高效、先進、高品質的橡膠注射成型加工技術。

Parker公司生產O型圈,採用注射機做出飛邊很小的產品,配合液氮冷凍修邊、塑料粒修邊及水石洗這三道工序,產品外觀達到了相當高的水平。

(3)先進的光學檢測系統。Freudenberg等公司採用KMK公司開發的第三代新型光學檢測系統,完全取代了人工檢測,成功地將密封件的質量檢測完全集成到生產過程中,這種圖像處理系統達到了極高的檢測速度和檢測精度,可檢測密封件表面最微小的缺陷,如裂縫、氣泡、雜質和滑移線等。

(4)國內密封件企業也引進了測量油封唇口張力為主要依據的油封檢測裝置,以檢測氣壓變化測量油封唇口密封性能的氣敏檢測儀,具有較高的檢測速率,每小時可檢測1200~1800個油封。

1.1.4模具設計與加工工藝

(1)模具設計與生產:目前,模具設計與生產正朝信息化、數字化、無圖化、精細化、自動化的方向發展,要求生產廠家既要重視設計軟體的二次開發,還要具備模具型腔材料的加工流動性分析能力。

(2)加工製造與工藝:目前我國加工製造方面已普遍採用了數控裝備,專業模具製造公司已基本實現全數控化,模具精度、表觀質量均達到相當高的水平,大大提高了生產效率。

(3)一體化加工:橡塑密封模具的加工目前已經採用加工中心,這種中心集裝卡、粗/精加工於一體,具有高功率、高速、高精度和高效率的特點,可一次加工五面。

1.2機械密封

1.2.1泵軸端新型機械密封

(1)潤滑槽密封[12]:「潤滑槽」(LubricationGroove)就是在密封面上沿切線方向刻出窄槽。當流體流經密封面時,這些槽能改善流體在密封面上的壓力分佈,有助於保持端面間的液膜穩定並防止液膜汽化。「潤滑槽」型式密封是由Flowserve公司生產的。

(2)流體動壓墊/熱流體動壓楔密封[13]:在動靜環的任一密封面上從外緣沿徑向朝里開出凹槽或企口,當密封工作時,凹槽及其周邊因流體冷卻產生變形較小,而遠離凹槽的端面因冷卻程度低而產生較大變形,因此在端面上產生周向波度而引起流體動壓效應,即流體動壓墊(HydrodynamicPad)。凹槽深度可以從幾μm到3mm,一般為0.8~2.4mm。這種型式密封最初由Bergmann公司生產,已在循環水泵軸端密封上應用長達50年而經久不衰。

(3)上游泵送密封[14,15]:在動靜環的任一密封面的下游或低壓側上加工出螺旋槽等型槽,當密封工作時,受型槽動壓效應作用很少量流體從密封面下游被泵送至上游,若該剪切流完全抵消密封面的上下游壓差引起的流動時,則密封可以達到零泄漏。這類密封稱為「上游泵送密封」(Up-streamPumpingSeals),由美國JohnCrane公司發明,常用於易燃、易爆、有毒和潤滑性差的介質密封。

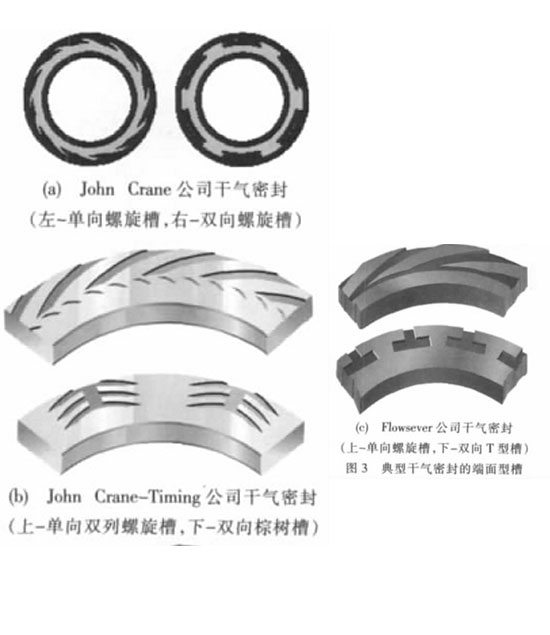

(4)干氣密封[16,17]:非接觸式干氣端面密封概念(Drygasfaceseal)的提出始於1969年,它是在氣體潤滑軸承的基礎上發展起來的,其中以螺旋槽密封最為典型。

干氣密封在結構方面與普通機械密封的主要區別在於:干氣密封動、靜環任一密封面上精加工有均勻分佈的淺槽,槽深度一般小於20μm。由於干氣密封的非接觸、使用壽命長,可以實現零泄漏,因此正在一些易汽化介質泵軸封上成為主流。常見型槽形式如圖3所示。

(a)JohnCrane公司干氣密封(左-單向螺旋槽,右-雙向螺旋槽)

(b)JohnCrane-Timing公司干氣密封(上-單向雙列螺旋槽,下-雙向棕樹槽)

(c)Flowsever公司干氣密封(上-單向螺旋槽,下-雙向T型槽)

圖3典型干氣密封的端面型槽

多孔端面密封[18-22]:多孔端面密封是在動靜環的任一密封面上加工出不同分佈形式的微孔,這些微孔的大小、深度和分佈密度因密封介質、泵操作條件的不同而不同。每一個微孔的作用就像一個微型軸承,因此產生的流體動壓效應使端面保持近接觸或完全非接觸。試驗和現場應用結果表明,與普通機械密封相比具有低功耗、低磨耗、耐高壓等優點,可用於氣體或液體。典型多孔端面密封常採用激光精密加工而成,如圖4所示。

(a)動、靜環摩擦副

(b)微孔在端面上的典型分佈形式

圖4多孔端面密封的結構示意圖

激光面密封[23]:激光臉密封(LaserFaceSeal)與傳統密封端面技術不同的是,其摩擦端面潤滑得到強化,泄漏量得到了控制。密封面上的關鍵結構是迴流結構(「眼」)和入口流結構(「鼻」)。由於迴流結構對加工精度要求極高,因此目前難以普及。

1.2.2壓縮機軸端新型機械密封

(1)油膜螺旋槽動壓密封[24-26]:這種型式密封主要包括下游泵送和上游泵送兩大類,前者技術已經非常成熟,可以與包括浮環密封等其他軸封組合,密封麵線速度可達到120m/s,內泄漏量接近於零,該密封系統在國內工業用高速壓縮機上實現了長周期、微泄漏、微磨

損,其性能全面超過進口的機械密封產品,經濟和社會效益十分顯著;後者技術尚待完善,主要是端面最佳幾何參數的設計和內泄漏量大小的控制(確保端面潤滑並防止結焦)。

(2)干氣密封(DGS):壓縮機用干氣密封在基本結構上與泵用干氣密封類似,但是也有根本區別。在選擇單向螺旋槽和雙向螺旋槽時,應綜合考慮壓縮機的轉子兩端具體情況,端面氣體成膜能力、氣膜剛度和承載能力,壓縮機反向運行可能性等。由於使用干氣密封的

壓縮機完全不需要複雜的封油系統,從而顯著地減少了大型壓縮機的運行和維護費用,因此目前正取代其他密封形式而成為石化、等行業高參數壓縮機軸封的主流。

1.2.3表面強化[27-29]

表面新型物理(含機械)、化學處理方法的湧現,使機械密封端面的表面強化獲得新生,如表面噴塗類金剛石(diamond-likecarbon-DLC)膜等。研究表明,DLC膜是一種新型的硬質潤滑功能薄膜材料,其應用的主要缺點在於製備過程中產生的較大內應力使膜基結合較差,膜厚受到限制,在油潤滑下不能體現出獨特的潤滑性能,嚴重影響了薄膜的實用化。DLC多層膜(multiplayer)、納米複合膜(nanoscalecomposite)、製備膜基緩衝層(bufferlayer)、梯度膜(compositegraded)以及摻入金屬粒子(Me-DLC)是常用的減少內應力、改善膜基結合的方法。其中,Me-DLC膜不僅在緩解薄膜應力方面具有良好的效果,不同的金屬粒子及製備工藝手段還顯著改變著薄膜的力學、摩擦磨損以及各種物理化學性能,在不同領域展現了廣泛的應用前景。

另外,對滑動性能和耐久性有強烈要求的O形圈密封環,近年來也開始採用DLC。用於橡膠的DLC與用於金屬和陶瓷材料的DLC相比,對柔軟性的要求高。

因此,對於橡膠、樹脂用的DLC,力求能嵌藏裂紋和褶皺、吸收伸縮,以便迎合基底的伸縮[30]。

1.2.4輔助密封圈的新設計

輔助密封圈的性能除與密封圈材料直接有關外,還與密封圈的結構密切相關。最近,JohnCrane公司提出了一種主動柔性控制(ADC)輔助密封,可以實現低載荷,補償可靠,已經成功應用於壓縮機用干氣密封中。在某種程度上避免了輔助密封圈因長期儲存或備用時與

軸/軸套產生的黏著,以及黏著引起的端面開啟性能下降等問題。其結構示意圖如圖5所示,特點如下:

(1)回形彈簧設計;

(2)不需要額外的壓板;

(3)低摩擦力,滿足低速滑動/降速要求。

圖5主動柔性控制(ADC)輔助密封

1.2.5推力型式新技術

常規機械密封的補償環推力機構一般採用彈簧、波紋管和磁力,為克服上述機構對軸向尺寸的高要求,滿足密封向高參數發展面臨的追隨性和穩定性需求,人們發明了波片彈簧,並為滿足不同場合的需要加工製造出了各種規格和型式。

1.2.6密封結構新材料及其生產新工藝

(1)軟環材料:機械密封用軟環材料已由原來的普通浸漬樹脂/金屬石墨等增強型石墨發展為硅化石墨、氣相沉積碳石墨、BN增強石墨、碳-碳複合材料等[31]。

(2)硬環材料[32-34]:機械密封用硬環材料已由原來的鑄鐵、Al2O3陶瓷、硬質合金髮展為綜合性能優異的SiC、CrC,並採用物理/化學沉積法在硬環摩擦表面沉積耐磨層(如DLC膜),激光溶覆、熱噴塗陶瓷、熱噴熔鎳基自熔合金/熱噴熔鐵基自熔合金、熱噴塗陶瓷/熱噴熔鐵基塗等技術來降低成本,獲得高性價比的機械密封基礎件。

(3)輔助密封圈材料:輔助密封圈材料除了傳統的橡膠類材料、普通增強型PTFE複合材料和柔性石墨外,最近20年人們通過在上述基體材料中填充各種微納尺度的粒子、纖維和新型樹脂,並通過應用新的技術與方法對填料表面進行處理,大大提高了填料與基體材料之間的相容性,從而提高了傳統橡塑材料的力學性能、熱性能和摩擦性能,使密封圈的性能穩定性、耐磨性和耐久性遠遠超過了原有的橡塑輔助密封圈[35,36]。另外,聚醚醚酮(PEEK)、超高分子聚乙烯(UHWPE)、聚苯硫醚(PPS)、聚甲醛(POM)等樹脂材料以及全氟橡膠(FFKM)和氟塑料包覆橡膠作為密封新材料,已經得到成功應用[37,38]。

1.2.7其他機械式軸封進展

(1)迷宮密封[39]:由簡單的梳齒結構發展為直筒密封和碳環密封。

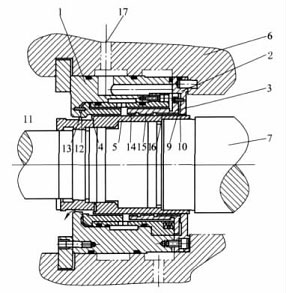

(2)浮環密封[40]:由簡單的浮環結構發展為螺旋浮環密封。該新型密封針對浮環密封和螺旋密封各自存在的問題,創造性地將兩種密封型式有機組合,集中體現兩者的優點,克服兩者的缺點,使密封性能有了很大提高;其次,採用正、反向螺旋槽提高了密封的抗干擾能力;此外,應用「直筒式密封及流量控制系統」於該密封裝置中,大大提高了防止工藝氣體反擴散能力,降低了緩衝氣的耗量。經高爐煤氣回收透平和高壓氫氣循環離心壓縮機上的實際應用表明,與進口的傳統密封相比,密封油的內泄漏量由原來的20L/天降至2L/天,封氣耗量由500Nm3/h降至75Nm3/h,工藝氣體的反擴散劑量由50ppm以上降至6ppm。該成果獲得2005年國家技術發明二等獎。該新型密封裝置的示意圖如圖6所示。

圖6螺旋式浮環密封裝置示意圖

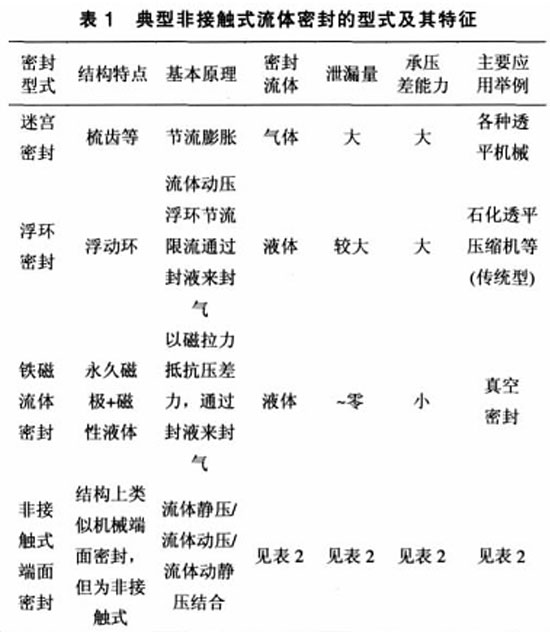

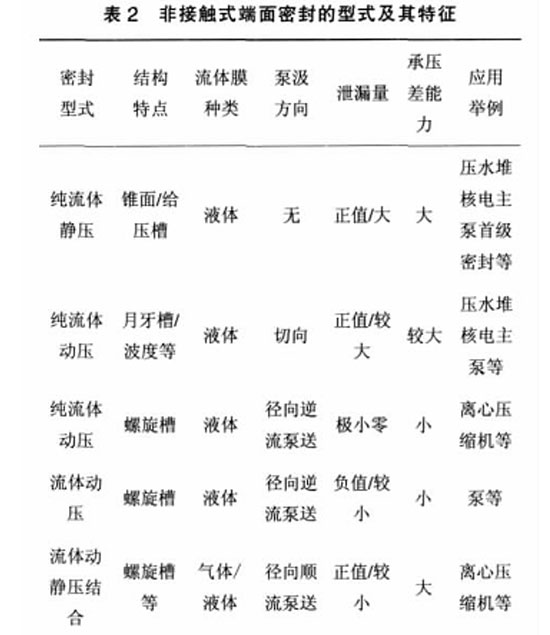

機械式密封中典型的非接觸式端面密封的型式及其特徵如表1所示,常見的流體動、靜壓及其組合密封型式如表2所示。

表1典型非接觸式流體密封的型式及其特徵

1.2.8機械式軸封設計理論與方法[41]

機械密封及其輔助系統的設計是一個複雜的過程,是一個系統工程,特別是對高參數(高溫、高壓、高速)機械密封更是如此。設計過程一般是通過對已知條件的分析,依據確定的設計計算原則(常常選擇泄漏量和流體膜剛度為設計原則),運用CAD技術,完成對機械密封的現代設計。目前,國外著名的密封公司大多擁有自主開發的機械密封設計軟體,如JohnCrane公司的軟體中包含了多個大型功能模塊,可對密封性能進行模擬模擬,而我國在這方面的研究開發工作還只是處於起步階段。

目前,國外對乾式氣體端面密封的設計方法已日趨成熟,而濕式機械端面密封特別是液體潤滑機械密封的性能預測以及設計理論與方法因涉及空化、相變、粘度等物性隨溫度和壓力的變化、熱力變形等諸多因素的耦合與解耦使研究難度更大。

表2非接觸式端面密封的型式及其特徵

1.3填料密封

1.3.1傳統硬鉻鍍層的替代

目前,填料密封主要應用於閥門、往複機械、液壓氣動裝置、部分旋轉機械和釜等設備,由於填料與設備的往複或旋轉桿件之間產生直接接觸和摩擦磨損,因此填料和桿件這對摩擦副成為影響填料密封工作可靠性、耐久性和穩定性的主要因素。

為提高桿件的耐磨耐蝕性能,以往一般採用硬鉻鍍層,強化與防護如柱塞/表面、閥桿表面以及氣閥表面等機械部件的表面,提高填料密封的使用壽命。但是,鍍鉻所生成的廢水、廢渣和廢氣對環境有長久破壞,同時對人體健康極其不利,長期工作在電鍍環境中可導致人體腎功能衰竭、心率衰竭和白血病,因此目前人們在使用或探索性使用硬鉻替代品。例如,通過在摩擦件表面沉積抗磨潤滑Ni基納米/非晶合金等[42,43],通過工藝條件的選擇與控制,在表面上形成功能梯度鍍層材料;通過物理/化學氣相沉積法(PVD/CVD),激光真空弧薄膜沉積技術(VLDT)[44],超音速氧燃氣火焰噴塗(HVOF)[45],超音速等離子噴塗(HEPJet)[46]等技術與方法,在表面上獲得高緻密塗層。鍍層粉料有CrN、CrAlN、CrTiN、NiCo和複合陶瓷。

1.3.2填料結構、材質與組合

確保填料密封有效工作,除了摩擦偶件表面達到一定力學指標之外,填料函形式和填料也是非常重要的因素。

(1)填料函:為避免結構不連續產生應力集中,導致相鄰密封產生微動磨損和劇烈溫升,要求填料函結構上要採用圓角過渡形式。

(2)填料材質:以往的填料材質主要選用聚四氟乙烯、柔性石墨和石棉石墨盤根等,限於要求,石棉產品逐漸退出市場,目前已經開發並應用了一些性能優異的材料作為填料。比如,氟硅氧烷(FSR)在低溫下具有良好彈性和延展性,而在高溫下性能保持力強;納

米顆粒填充PTFE賦予PTFE良好的綜合摩擦性能;超高分子量聚乙烯UHWPE具有很強的抗磨能力,填充改性可以提高其耐熱性;PEEK是一種很不錯的密封材料,既耐磨損、耐熱,又具有抗蠕變性能[37,47,48]。

(3)填料組合:實踐證明,在同一密封腔內填充單一填料的使用壽命一般比填充多種填料短,填料的組合形式對密封的耐磨性能、密封性產生大的影響。