摘要 通過工業試驗研究,摸索出了鋁電解槽表觀電阻與氧化鋁濃度之間的關係曲線。在此基礎上,通過對試驗數據的解析,建立了氧化鋁濃度模糊控制模型,實現了鋁電解槽按需下料,極大地降低了陽極效應係數。同時開發出槽況自診斷、極距調整、設定電壓自修正、陽極效應預報等模型,並成功地應用於基於PLC控制的一種新型鋁電解槽控箱中。

引言

國內外眾多單位一直致力於鋁電解自動控制技術的開發、研究工作,從早期的槽電壓或槽表觀電阻的恆區域調節、定時下料控制,到近期國外的自適應控制,一直到現在國內的氧化鋁濃度模糊控制[1>,在軟體功能方面,已逐步趨於完善,而在硬體方面一直沿用的是自製工控機或單片機所構成的二級分散式控制系統。這樣的控制系統,其可靠性不高,往往出現「死機」、誤動作等現象。以前也有採用PLC進行控制的,但較多為集中式控制,隨著大型預焙槽的發展,由於其實時性較差,數據處理及傳輸速度慢等缺點,不能適時地對鋁電解槽作出控制決策。為了解決以上問題,我們採用美國GE90系列的MicroPLC作為主控制器,實行一對一分佈控制,1台槽控箱配1台PLC,並結合有關鋁電解專家經驗,採用專家模糊控制模型,開發出二級分散式鋁電解槽智能模糊系統,使系統軟體、硬體達到了完美組合。

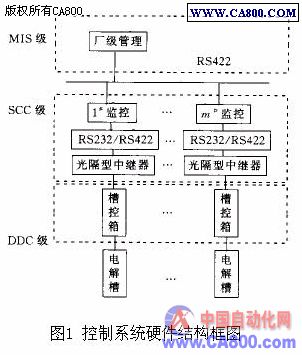

該控制系統採用DDC(直接數字控制)、SCC(過程監控)兩級分散式控制方案,硬體組成如圖1所示。

每台槽控箱控制1台電解槽,同時每台槽控箱都有獨立的PLC作為主控制器,負責對系列電流、槽電壓和各種開關量輸入信號的採集,數據解析,模糊推理,判斷槽中氧化鋁濃度,並通過調節下料時間間隔以及極距,達到電解槽內物料平衡和熱量平衡。

過程監控級通過RS422通信匯流排與槽控箱中的PLC通信,從中獲取相關信息,通過對信息的加工、處理,實現槽況診斷,從而實現對DDC級的參數修改、優化,同時也為人工操作和維護決策提供可靠的依據。

多區域的SCC均可連接起來,構成一區域網,在原有二級基礎上擴展一級MIS(管理信息系統)級,並實現與全廠計算機網路的聯網,便於領導決策。

2 軟體介紹

控制系統的軟體結構框圖見圖2。

因軟體模型較多,在此不能一一介紹,現重點講述以下幾個模型。

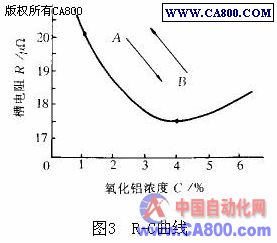

2.1 R-C曲線的試驗測試

為了能夠建立起正確而且可靠的氧化鋁濃度控制模型,我們進行了大量的試驗研究工作,在沁陽國家大型鋁電解試驗基地140kA電解槽上多次試驗以後,測試出槽電阻R與氧化鋁濃度C的關係曲線,即動態R-C曲線,其特徵曲線如圖3所示。

A點附近為低濃度區,發生陽極效應的幾率較高;B點附近為高濃度區,易產生沉澱。曲線由B點往A點變化,槽電阻逐漸上升,斜率加大,槽中氧化鋁濃度降低,雖然電流效率較高,但極易發生陽極效應,增加電耗;若曲線反行程,由A點往B點推進,隨著Al2O3濃度的增大,槽電阻逐漸減小,斜率也慢慢減小,曲線趨於平緩,達到最低點附近有一死區,即變化不敏感區,此時槽中易出現沉澱,導致電解槽槽溫升高,槽底壓降增大,從而增加電耗,降低了電流效率。

此曲線測得的同時受操作工藝的影響會發生漂移,尤其是陽極移動,造成曲線偏移,因此在曲線試驗測試過程中我們盡量避免諸如抬母線、邊部加工、換陽極等非正常作業,保證了曲線的準確性。

2.2氧化鋁濃度模糊控制模型的開發

由於電解槽屬非線性、時變、大滯后系統,電解槽內存在高溫強腐蝕性電解質熔體,所以到目前為止,國內外對電解槽內許多參數無法長時間在線測量,因此我們採用3種演算法綜合解析槽電阻、槽電阻斜率以及R-C曲線,並結合電解專家經驗和現場操作人員的經驗,研製出了一整套氧化鋁濃度模糊控制模型。

該模型將下料速率作為輸出變數,下料速率的模糊語言變數值定義為「大欠量、欠量、正常、過量、大過量」5個檔級值。模糊控制規則是根據專家經驗和已測得的過程知識生成的。通過控制氧化鋁的下料速度,使槽中氧化鋁濃度處於一個低?高?低的變化過程中,從而控制突發陽極效應的發生和沉澱的出現,保持槽內物料平衡。

該模型的主要功能體現在以下幾個方面:

(1)由R、ΔR、(間接)判斷出槽內氧化鋁濃度和變化趨勢以及變化速率。

(2)模糊推理出各種加料狀態切換點的斜率。

(3)由高濃度到低濃度的行程中,陽極效應預報及其處理。

(4)減少了在高氧化鋁濃度情況下運行,避免了沉澱。

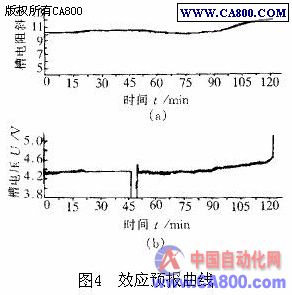

2.3 效應預報及處理模型

通過在沁陽國家大型鋁冶鍊工業試驗基地140kA鋁電解槽上試驗研究,開發了一套效應預報及處理模型。該模型效應預報準確可靠,能提前20~40min預報,其預報成功率達100%;同時,利用該模型可將「突發陽極效應」消滅在萌芽之中。效應預報曲線如圖4所示。該曲線是在陽極效應等待過程中測量計算的。

2.4 氧化鋁濃度跟蹤控制模型

電解槽運行較長時間(24h或更長)以後,需要重新確定槽中氧化鋁濃度,這樣就需停止給槽下料,保持固定極距,對槽電阻及電阻斜率進行解析,判斷目前電解槽中的氧化鋁濃度,以決定下一步的加料速度和加料狀態的切換。這對消耗電解槽中過量氧化鋁是十分有用的。

2.5 極距控制模型

該控制系統結構如圖5所示。

調整極距的目的是保持電解槽的熱平衡。該極距調整模型主要有3種情況的極距調整:第1種是槽電阻不在正常設定值範圍,極距調整量依據偏差範圍來定。第2種是特殊作業情況下,專門的極距調整模型,包括出鋁、換陽極、抬母線,以及其它異常操作,在此不作詳細討論。第3種是特殊槽況下的極距調整,針對不同槽況作出相應的陽極極距調整。

3 系統特點

(1)基於專家經驗和控制思想,採用模糊控制演算法編製的氧化鋁濃度控制模型和陽極效應預報模型,在國家大型鋁電解試驗基地140kA預焙電解槽上得到成功應用,取得了良好的技術經濟指標。

(2)槽控箱中主控制器PLC是集計算機和工業過程式控制制系統的優點於一體的可廣泛應用於多種過程式控制制的通用設備,它能在任何惡劣環境下安全可靠工作。這種用單台PLC控制單台電解槽並與上位監控機構成二級分散式控制系統在鋁電解行業屬國內首創。

(3)在SCC級計算機上通過人機界面在線修改、傳送控制軟體,同時通過SCC級計算機界面可監視槽控箱軟體運行情況,這是其它槽控箱無法比擬的。

(4)通過SCC級計算機人機界面可以在線修改槽控箱工作參數(近90個),使槽控箱適應各種槽型。

(5)槽控箱箱內布置合理、緊湊,槽控箱為單櫃掛牆式小箱體結構。

4 控制效果

通過在沁陽國家大型鋁冶鍊試驗基地的140kA鋁電解槽上試驗,克服了槽齡長、操作條件差、槽況不穩等不利因素,取得了令人滿意的效果。試驗槽槽底比較乾淨,電解槽由長期不穩轉為穩定運行,效應係數降低到平均0.25左右,最長可控制在10d內不發生陽極效應,氧化鋁濃度控制在1.0%~3.5%之間,僅效應電耗一項,單台就比原有控制系統節電達160kWh/t,收到了良好的經濟效益和社會效益,具有較高的推廣應用價值.