目前國內大型注塑機大部分採用PLC 或者基於單片機晶元的控制系統。雖然上述2種方法可以完成注塑機的正常運行,但是該種控制系統存在以下不足:控制精度不高,開發周期長,保養維修升級困難。另外,注塑機正朝著高速、高效、低能耗和高自動化的方向發展,這就要求注塑機具有完善的自動化控制與調節系統,以確保對注射成型過程的工藝參數實行高重複度、高靈敏度的可靠性。運用B&R PCC 對義大利一品牌20 世紀80 年代後期產1 350t 大型注塑機的控制系統進行升級改造,取得良好效果,並具備了常規注塑機控制系統難以實現的功能。

1 注塑機控制硬體系統組成

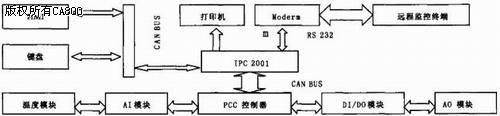

控制系統硬體由上、下位機組成。上位機包括工控機、面板及鍵盤;下位機包括PCC 控制器及擴展模塊。上位機採用帶486DX2CPU 的IPC2001 安裝了B&R Automation Runime V2.60操作系統,26.4cm (10.4 時)TFT 真彩屏,中英文操作界面,面板附帶注塑機專用30 鍵小鍵盤;下位機採用高性能可編程計算機控制器B&R PCC 一2003 系列CP476 ,該PCC 除了帶CPU 外還帶有獨立的TPU , 用於處理高速輸人/輸出(I/O)信號,擴展模塊DM465,DO435 ,旋人式模塊位移採集AI294 、壓力採集AI351、溫度採集AT664 和高速計數模塊AIl38 。上、下位機之間的通訊採用CAN 匯流排或者RS232 匯流排。該控制系統在人機界面上可對全線集中監控,必要時可以外接moderm 實現遠程監控;具備I / 0 口、加熱和壓力狀態顯示;自動故障報警與隨機幫助功能。

系統硬體組成框圖如圖1 。

圖1 系統硬體組成框圖

系統硬體結構緊湊,無論是旋人式還是擴展模塊都採用標準尺寸,利於控制櫃設計和安裝。系統抗干擾性好,輸人/輸出模塊均帶有光偶隔離。輸入模塊可以將輸入的電流信號(0~20mA)和電壓信號( 0~l0V )直接轉換為0~32767 數字量信號。DO 模塊電流可以達到2A ,由於該執行機構電磁閥驅動電流高於2.5A ,所以DO 信號通過擴流驅動板放大驅動執行機構電磁閥。

駛 PCC CP476 內帶TPU ,實現高速信號I / ( ) ,能有效實現射膠7 段壓力和速度快速切換控制。為了激活TPU ,在系統軟體設計時需要初始化和設置LTX ( )函數給TPU 分配通道。

2 軟體控制系統

2.1 B&R AS 開發環境

Windows 下編程環境Automaton Studio 支持標準C 、Basic 、梯形圖、指令表、順序結構圖等6 種標準的開發語言。根據需要可以在同一個項目中採用多種語言進行編程。同時,編程環境中除了包含豐富的常規函數庫和功能塊外,還包括注塑機專用函數庫plastliba ,利用該函數庫可以實現下文所述系統特性。

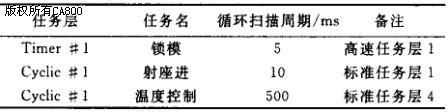

B&R 的PCC 控制器採用分時多任務操作系統,具備大型計算機的分析能力。從注塑機控制要求出發,將鎖模、溫控等過程對實時要求不同的任務設置在循環時間不同的任務等級中(如表1)。

表1 任務設置

2.2 系統軟體組織結構

控制系統軟體由下位機系統、上位機系統和界面三部分組成,軟體採用C 語言編寫。

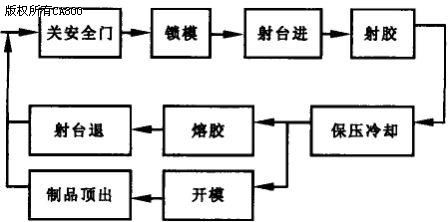

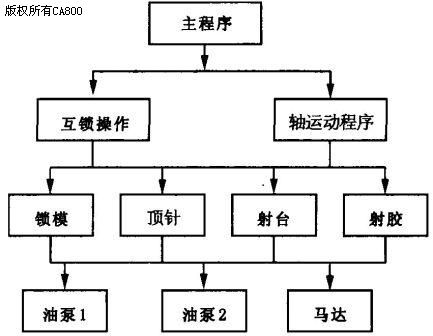

注塑工藝流程(見圖2)中熔膠和開模同時進行,因此軟體結構上包含順序結構和并行結構。程序中插入掛起和喚醒功能函數,實現程序的順序和并行動作。組織結構採用金字塔形由上至下4 個層次(見圖3) ,將流程圖各過程任務定義為執行層並分佈在不同標準任務層。按功能分為通訊、互鎖操作、數據操作、溫控、報警等。功能上除了可以滿足常規順序動作、多路并行動作之外,還可以實現普通控制系統難以達到的幾個特性,可以顯著提高注塑機性能,更好地保護液壓系統。

圖2 注塑工藝流程

圖3 主程序功能框圖

上位機程序組織結構和下位機相同,功能上分為通訊,數據保存和讀寫,曲線的繪製,參數輸人和輸出等。上、下位通訊以上位機為主動,下位機為被動,上位機定時讀寫下位機的相應變數值。上位機界面設計可以在AS 下快速方便實現。

2.3 系統離線模擬調試

為了實現離線調試,在程序中添加模擬程序,主要是針對注塑工藝流程各動作的位移和行程開關閉合狀態的模擬。從而在離線狀態就幾乎可以模擬注塑機動作,大大方便控制系統的調試,是一般注塑機控制系統開發不具有的。

3 系統功能特點

3.1 運動控制特性

如何實現大型注塑機液壓系統的平順運行和保護是控制系統的關鍵問題。本系統從軟體設計上充分優化液壓系統的控制,實現低過沖、高精度。

活塞運動加減速段採用RAMP( )函數斜坡化控制或者用RAMP _ Ql( )函數實現二次曲線控制,每次運動減速位置點實時計算和補償,如油缸活塞行程末端緩衝減速採用RAMP _ Ql( )函數實現二次曲線處理。液壓系統電磁閥開閉進行延時補償,在人機面板上可以設定延時時長。

3.2 機鉸機構線性化

該注塑機的合模機構機鉸結構為5 點肘桿式,動模板行程長達2m 。動模板運動狀態的測量是通過測量合模油缸的活塞桿來獲取,從而大大提高測量的精度和可靠性。

將機鉸結構參數輸人到B&R togclac 軟體計算出活塞與動模板移動位置一一對應的關係,數據保存並導入到工程生成數據模塊,再使用DA _ read( ) 函數可以從數據模塊中讀取活塞和動模板位置的關係。

3.3 溫度控制系統特性

採用B&R 智能溫度PIDxh 和PIDXHOPT 功能塊可以計算出PID 參數,使溫度控制精確到士1 ℃ 。PIDXHOPT 功能塊可以優化加熱程序。

3.4 熔膠背壓閉環優化控制

該系統熔膠背壓採用閉環控制。背壓反饋值經DI351 模塊輸人到CP476 的TPU 處理,比較設定值后再經過PIDX( )函數優化。

3.5 過程參數監控

系統具備豐富的曲線輔助監控和分析功能。面板可以顯示開合模等階段的速度、壓力、位置等曲線,還可以根據需要對各段溫控區和壓力進行實時曲線監控,還可以選擇射膠、螺桿轉動、開鎖模和注射等單元的加工過程進行速度/時間、壓力/時間、速度/位置和壓力/位置的過程監控。

3.6 系統通用擴展性

系統採用C 語言編寫,結構完整清晰。軟體設計大量採用結構變數體系,採用結構變數描述各個部件的狀態和動作過程等。如頂出動作結構變數包括了進和退過程的頂出行程,頂出各行程階段的速度和壓力;頂出動作延時、報警標誌等變數。

該系統軟體通用性強,可以適合同系列不同噸位的注塑機。在日常維護更換零部件時,只需要在面板稍加修改參數而不需要繁瑣的調試,如更換頂出油路電磁換向閥時,倏改方向閥打開延時和關斷延時時長即可。

3.7 人機界面友好

人機界面圖文並茂,可以方便設置各結構變數參數,如液壓電磁閥的開啟閉合延時;還可以設定動作的各方面參數,包括并行動作、抽芯組合和速度壓力設置。

4 總結

採用貝加萊智能控制系統升級液壓機械式大型注塑機獲得成功,機器的整體性能超過了原有的PLC 外加溫控表的早期控制系統。不斷提高注塑機整體性能是永不停止的趨勢,在較少的硬體投入的基礎上獲得較多的產品附加值是產品競爭的關鍵。採用具有穩定品質的貝加萊智能控制系統,開發傳統液壓機械式注塑機的控制系統,一方面可以縮短開發周期和減少相應的成本,另一方面可以提升注塑機的品質和檔次,從而可以說是為國內注塑機提升產品品質國際競爭力開闢了一條新的道路。