1.1 金屬材料的力學性能

任何機械零件或工具,在使用過程中,往往要受到各種形式外力的作用。如起重機上的鋼索,受到懸吊物拉力的作用;柴油機上的連桿,在傳遞動力時,不僅受到拉力的作用,而且還受到衝擊力的作用;軸類零件要受到彎矩、扭力的作用等等。這就要求金屬材料必須具有一種承受機械荷而不超過許可變形或不破壞的能力。這種能力就是材料的力學性能。金屬表現來的諸如彈性、強度、硬度、塑性和韌性等特徵就是用來衡量金屬材料材料在外力作用下表現出力學性能的指標。

1.1.1 強度

強度是指金屬材料在靜載荷作用下抵抗變形和斷裂的能力。強度指標一般用單位面積所承受的載荷即力表示,符號為σ,單位為MPa。

工程中常用的強度指標有屈服強度和抗拉強度。屈服強度是指金屬材料在外力作用下,產生屈服現象時的應力,或開始出現塑性變形時的最低應力值,用σs表示。抗拉強度是指金屬材料在拉力的作用下,被拉斷前所能承受的最大應力值,用σb表示。

對於大多數機械零件,工作時不允許產生塑性變形,所以屈服強度是零件強度設計的依據;對於因斷裂而失效的零件,而用抗拉強度作為其強度設計的依據。

1.1.2 塑性

塑性是指金屬材料在外力作用下產生塑性變形而不斷裂的能力。

工程中常用的塑性指標有伸長率和斷面收縮率。伸長率指試樣拉斷後的伸長量與原來長度之比的百分率,用符號δ表示。斷面收縮率指試樣拉斷後,斷面縮小的面積與原來截面積之比,用y表示。

伸長率和斷面收縮率越大,其塑性越好;反之,塑性越差。良好的塑性是金屬材料進行壓力加工的必要條件,也是保證機械零件工作安全,不發生突然脆斷的必要條件。

1.1.3 硬度

硬度是指材料表面抵抗比它更硬的物體壓入的能力。硬度的測試方法很多,生產中常用的硬度測試方法有布氏硬度測試法和洛氏硬度試驗方法兩種。

(一)布氏硬度試驗法

布氏硬度試驗法是用一直徑為D的淬火鋼球或硬質合金球作為壓頭,在載荷P的作用下壓入被測試金屬表面,保持一定時間后卸載,測量金屬表面形成的壓痕直徑d,以壓痕的單位面積所承受的平均壓力作為被測金屬的布氏硬度值。

布氏硬度指標有HBS和HBW,前者所用壓頭為淬火鋼球,適用於布氏硬度值低於450的金屬材料,如退火鋼、正火鋼、調質鋼及鑄鐵、有色金屬等;後者壓頭為硬質合金,適用於布氏硬度值為450~650的金屬材料,如淬火鋼等。

布氏硬度測試法,因壓痕較大,故不宜測試成品件或薄片金屬的硬度。

(二)洛氏硬度試驗法

洛氏硬度試驗法是用一錐頂角為120°的金剛石圓錐體或直徑為f1.558mm(1/16英寸)的淬火鋼球為壓頭,以一不定的載荷壓入被測試金屬材料表面,根據壓痕深度可直接在洛氏硬度計的指示盤上讀出硬度值。常用的洛氏硬度指標有HRA、HRB和HRC三種。

採用120°金剛石圓錐體為壓頭,施加壓為600N時,用HRA表示。其測量範圍為60~85,適於測量合金、表面硬化鋼及較薄零件。

採用f1.588mm淬火鋼球為壓頭,施加壓力為1000N時,用HRC表示,其測量硬度值範圍為25~100,適於測量有色金屬、退火和正火鋼及鍛鐵等。

採用120°金剛石圓錐體

為壓頭,施加壓力為1500N時,用HRC表示,其測量硬度值範圍為20~67,適於測量淬火鋼、調質鋼等。

洛氏硬度測試,操作迅速、簡便,且壓痕小不損傷工件表面,故適於成品檢驗。

硬度是材料的重要力學性能指標。一般材料的硬度越高,其耐磨性越好。材料的強度越高,塑性變形抗力越大,硬度值也越高。

1.1.4 衝擊韌性

金屬材料抵抗衝擊載荷的能力稱為衝擊韌性,用ak表示,單位為J/cm2。

衝擊韌性常用一次擺錘衝擊彎曲試驗測定,即把被測材料做成標準衝擊試樣,用擺錘一次沖斷,測出沖斷試樣所消耗的衝擊AK,然後用試樣缺口處單位截面積F上所消耗的衝擊功ak表示衝擊韌性。

ak值越大,則材料的韌性就越好。ak值低的材料叫做脆性材料,ak值高的材料叫韌性材料。很多零件,如齒輪、連桿等,工作時受到很大的衝擊載荷,因此要用ak值高的材料製造。鑄鐵的ak值很低,灰口鑄鐵ak值近於零,不能用來製造承受衝擊載荷的零件。

1.2 常用金屬材料

金屬材料來源豐富,並具有優良的使用性能和加工性能,是機械工程中應用最普遍的材料,常用以製造機械設備、工具、模具,並廣泛應用於工程結構中。

金屬材料大致可分為黑色金屬兩大類。黑色金屬通常指鋼和鑄鐵;有色金屬是指黑色以外的金屬及其合金,如銅合金、鋁及鋁合金等。

1.2.1 鋼

鋼分為碳素鋼(簡稱碳鋼)和合金兩大類。

碳鋼是指含碳量小於2.11%並含有少量硅、錳、硫、磷雜質的鐵碳合金。工業用碳鋼的含碳量一般為0.05%~1.35%。

為了提高鋼的力學性能、工藝性能或某些特殊性能(如耐腐蝕性、耐熱性、耐磨性等),冶鍊中有目的地加入一些合金元素(如Mn、Si、Cr、Ni、Mo、W、V、Ti等),這種鋼稱為合金鋼。

(一)碳鋼

1.碳鋼的分類

碳鋼的分類方法有多種,常見的有以下三種。

(1)按鋼的含碳量多少分類 分為三類:

低碳鋼,含碳量<0.25%;

中碳鋼,含碳量為0.25%~0.60%;

高碳鋼,含碳量>0.60%。

(2)按鋼的質量(即按鋼含有害元素S、P的多少)分類 分為三類:

普通碳素鋼,鋼中S、P含量分別≤0.055%和0.045%;

優質碳素鋼,鋼中S、P含量均≤0.040%;

高級碳素鋼,鋼中S、P含量分別≤0.030%和0.035%。

(3)按鋼的用途分類 分為兩類:

碳素結構鋼,主要用於製造各種工程構件和機械零件;

碳素工具鋼,主要用於製造各種工具、量具和模具等。

2.碳鋼牌號的表示方法

(1)碳素結構鋼 碳素結構鋼的牌號由屈服點“屈”字漢語拼音第一個字母Q、屈服點數值、質量等級符號(A、B、C、D)及脫氧方法符號(F、b、Z)等四部分按順序組成。其中質量等級按A、B、C、D順序依次增高,F代表沸騰鋼,b代表鎮靜鋼,Z代表鎮靜鋼等。如Q235-A·F表示屈服強度為235Mpa的A級沸騰碳素結構鋼。

(2)優質碳素結構鋼 優質碳素結構鋼的牌號用兩位數字錶示。這兩位數字代表鋼中的平均含碳量的萬分之幾。例如45鋼,表示平均含碳量為0.45%的優質碳素結構鋼。08鋼,表示平均含碳量為0.08%的優質碳素結構鋼。

(3)碳素工具鋼 碳素工具鋼的牌號是用碳字漢語拼音字頭T和數字錶示。其數字錶示鋼的平均含碳量的千

分之幾。若為高級優質,則在數字後面加“A”。例如,T12鋼,表示平均含碳量為1.2%的碳素工具鋼。T8鋼,表示平均含碳量為0.8%的碳素工具鋼。T12A,表示平均含碳量為1.2%的高級優質碳素工具鋼。

Q195、Q215,用於鉚釘、開口銷等及衝壓零件和焊接構件。

Q235、Q255,用於螺栓、螺母、拉杆、連桿及建築、橋樑結構件。

Q275,用於強度較高轉軸、心軸、齒輪等。

Q345,用於船舶、橋樑、車輛、大型鋼結構。

08鋼,含碳量低,塑性好,主要用於製造冷衝壓零件。

10、20鋼,常用於製造衝壓件和焊接件。也常用於製造滲碳件。

35、40、45、50鋼屬中碳鋼,經熱處理后可獲得良好的綜合力學性能,主要用製造齒輪、套筒、軸類零件等。這幾種鋼在機械製造中應用非常廣泛。

T7、T8鋼,用於製造具有較高韌性的工具,如沖頭、鑿子等。

T9、T10、T11鋼,用作要求中等韌性、高硬度的刃具,如鑽頭、絲錐、鋸條等。

T12、T13鋼,用於要求更高硬度、高耐磨性的銼刀、拉絲模具等。

(二)合金鋼

合金鋼的分類方法有多種,常見的有以下兩種。

(1)按用途分類 分為三類:

合金結構鋼,用於製造各種性能要求更高的機械零件和工程構件;

合金結構鋼,用於製造各種性能要求更高的刃具、量具和模具;

特殊性能鋼,具有特殊物理和化學性能的鋼,如不鏽鋼、耐熱鋼、耐磨鋼等。

(2)銨合金元素總含量多少分類 分為三類:

低合金鋼,合金元素總含量小於5%;

中合金鋼,合金元素總含量為5%~10%;

高合金鋼,合金元素總含量大於10%。

2.合金鋼牌號的表示方法

合金鋼是按鋼材的含碳量以及所含合金元素的種類和數量編號的。

① 鋼號首部是表示含碳量以及所含合金結構鋼與碳素結構鋼相同,以萬分之一的碳作為單位,如首部數字為45,則表示平均含碳量為0.45%;合金工具鋼以千分之一的碳作為單位,如首部數字為5,則表示平均含碳量為0.5%。

② 在表示含碳量的數字後面,用元素的化學符號表示出所含的合金元素。合金元素的含量以百分之幾表示,當平均含量小於1.5%時,只標明元素符號,不標含量。如25Mn2V,表示平均含碳量為0.25%,含錳量約為2%,含釩量小於1.5%的合金結構鋼。又如9SiCr,表示平均含碳量為0.9%,含硅、鉻都少於1.5%的合金工具鋼。

③ 對於含碳量超過1.0%的合金工具鋼,則在牌號中不表示含碳量。如CrWMn鋼,表示含碳量大於1.0%並含有鉻、鎢、錳三種合金元素的合金工具鋼。但也有特例,高速鋼的含碳量小於1.0%,牌號中也不表示含碳量。如W18Cr4V鋼,其含碳量僅為0.7%~0.8%。

④ 特殊性能鋼牌號中也不表示方法基本上與合金工具鋼相同。如2Cr13,表示平均含碳量為0.2%,含鉻量約為13%的不鏽鋼。

⑤ 有些特殊用鋼,則用專門的表示方法,如滾動軸承鋼,其牌號以G表示,不標含碳量,鉻的平均含量用千分之幾表示。如GCr15,表示含鉻量為1.5%的滾動軸承鋼。

⑥ 對於高級優質鋼,在鋼號末尾加一個“A”字,如38CrMoAIA。

3.合金鋼的用途舉例

09MnNb、16Mn、15MnTi鋼屬低合金結構鋼,用於製造橋樑、車輛、鍋爐、油罐、建築結構和化工容器等。

14MnVTiRe、14MnMoV、18MnNb、14CrMnMoVB鋼用於製造大型船舶、重要橋樑、電站設備及鍋爐、化工、石油等中高壓容器。

20Cr、20MnV鋼,適於製造滲碳小齒輪、小軸、活塞銷等。

20CrMnTi鋼,常用於製造汽車、拖拉機上的齒輪。

18Cr2Ni4WA、15CrMn2SiMo、20Cr2Ni4A鋼,常用於製造大型滲碳齒輪和軸類件。

40MnB、40Cr、35CrMo、40CrMnMo鋼,用於製造重要調質件,如主軸、曲軸、連連桿和齒輪等機械零件。

65Mn、60Si2Mn鋼屬彈簧鋼,主要用於製造截面小於25mm的彈簧,如車箱板簧和機車板簧、扭桿簧等。

GCr15、GsiMnMoV鋼屬軸承鋼,主要用於製造滾動軸承的內圈、外圈和滾動體,也可用於製造冷沖模、冷軋輥等。

CrWMn、CrMn、9Mn2V鋼,用於製造測量工具,如卡尺、千分尺、量規、塊規塞規等。

W18Cr4V、W6Mo5C4V2鋼,用於製造高速切削的刃具,如鑽頭、銑刀、滾刀、拉刀、鉸刀車刀等。

5CrMnMo、3Cr2W8V鋼,屬熱模具鋼,用於製造熱鍛模、熱壓模、壓鑄模等。

Cr12、Cr12MoV鋼,屬冷模具鋼,用於製造冷沖模具、冷切剪刀具等。

1Cr13、2Cr13、3Cr13、4Cr13鋼,屬馬氏體不鏽鋼,用於製造抗弱腐蝕性介質並承受衝擊載荷的零件,還可用來製造具有較高硬度和耐磨性的醫療工具等。

1Cr18Ni9、1Cr18Ni9Ti鋼,屬奧氏體不鏽鋼,用於製造耐硝酸、冷磷酸、有機酸及鹽、鹼溶液腐蝕的設備零件。

Mn13鋼,屬耐磨鋼,用於製造拖拉機鏈軌板、挖掘機鏟齒、球磨機襯板、鐵路道岔等。

15CrMo、4Cr10Si2Mo鋼,屬耐熱鋼,用於製造在高溫下工作的零件或構件。

1.2.2 鑄鐵

鑄鐵是含碳量大於2.11%的鐵碳合金,它含有比碳鋼更多的硅、錳、硫、磷等雜質。工業上常用的鑄鐵含碳量為2.5%~4.0%。

根據鑄鐵中碳的存在形式不同,鑄鐵可分為白口鑄鐵可分為白口鑄鐵和灰口鑄鐵兩大類。

(一)白口鑄鐵

白口鑄鐵中的碳幾乎全部以Fe3形式存在,斷口呈銀白色,性能硬而脆,很難進行切削加工,工業上極少用來製造機械零件。主要用作鍊鋼原料或用於可鍛鑄鐵的毛坯。

(二)灰口鑄鐵

灰口鑄鐵中的碳大部分或全部以自由狀態的石墨形式存在,斷口呈暗灰色。根據灰口鑄鐵中石墨存在形式不同,它又可分為普通灰口鑄鐵、可鍛鑄鐵和球墨鑄鐵等。

1.普通灰口鑄鐵

簡稱灰口鑄鐵,其石墨形態呈片狀。由於片狀石墨的存在,割裂了金屬基體組織,減少了承載的有效面積,因此其綜合力學性能較低,但其減振性、耐磨性、鑄造性及切削加工性較好,主要用於製造承受壓力的床身、箱體、機座、導軌等零件。

灰口鑄鐵牌號的表示方法為“HT”加數字,其中“HT”是灰鐵兩字漢語拼音的第一個字母,數字錶示最低抗拉強度。常用的灰口鑄鐵牌號為HT100、HT150、HT200、HT250、HT300等。

2.可鍛鑄鐵

可鍛鑄鐵是由白口鑄鐵經石墨化退火后而得到,其後墨形態呈團絮狀。由於其石墨呈團絮狀,對金屬基體的割裂作用減小,故其抗拉強度、塑性、韌性都比灰口鑄鐵高,主要用於製造一些形狀比較複雜而在工作中承受一定衝擊載荷的薄壁小型零件,如管接頭、農具等。

可鍛鑄鐵的牌號由“KTH”或“KTZ”加

兩組數字組成。其中“KT”是可鐵兩字漢語拼音第一個字母,後面的“H”表示黑心可鍛鑄鐵,“Z”表示珠光體可鍛鑄鐵。其後面的兩組數字分別表示材料的最低抗拉強度數值和最小伸長率數值。其主要牌號有KTH350-10、KTZ550-04等。

球墨鑄鐵中石墨形態呈球狀。由於球狀石墨對金屬基體的割裂作用更小,因此它具有較高的強度、塑性和韌性,所以應用較廣,在某些情況下可替代中碳鋼使用。主要用於製造受力較複雜、負荷較大的機械零件,如曲軸、連桿、齒輪、凸輪軸等。

球墨鑄鐵的牌號由“QT”加兩組數字組成。其中“QT”是球鐵兩字漢語拼音的第一個字母,兩組數字分別表示最低抗拉強度數值和最小伸長率數值。主要牌號有QT500-7、QT800-2等。

1.2.3 鑄鋼

鑄鋼也是一種重要的鑄造合金,其應用僅次於鑄鐵。鑄鋼件的力學性能優於各類鑄件,並具有優良的焊接性能,適於採用鑄焊聯合工藝製造重型鑄件。生產上鑄鋼主要用於製造形狀複雜、難於鍛造而又需承受衝擊載荷的零部件。如機車車架、火車車輪、水壓機的缸和立柱、大型齒輪、軋鋼機機架等。

常用的鑄鋼有碳素鑄鋼和合金鑄鋼兩大類,其中碳素鑄鋼應用較廣,約佔鑄鋼件的80%。

一般工程用鑄鋼的牌號由“ZG”加兩組數字錶示。其中“ZG”為鑄鋼二字漢語拼音第一個字母,後面兩位數字分別表示材料的最小屈服強度值和最小抗拉強度值。如ZG200-400、ZG270-500、ZG340-640等。

1.2.4 銅合金及鋁合金

銅、鋁合金是工業上最常用的有色合金。因具有某些特殊的使用性能,使其成為現代工業技術中不可缺少的材料。

(一)銅合金

在純銅中加入某些合金元素(如鋅、錫、鋁、鈹、錳、硅、鎳、磷等),就形成了銅合金。銅合金具有較好的導電性、導熱性和耐腐蝕性,同時具有較高強度和耐磨性。

根據成分不同,銅合金分為黃銅和青銅等。

1.黃銅是以鋅為主要合金元素的銅合金。按照化學成分,黃銅分為普通銅和特殊黃銅兩種。

(1)普通黃銅 普通黃銅是銅鋅二元合金。由於塑性好,適於製造板材、棒材、線材、管材及深沖零件,如冷凝管、散熱管及機械、電器零件等。銅的平均含量為62%和59%的黃銅也可進行鑄造,稱為鑄造黃銅。

(2)特殊黃銅 為了獲得更高的強度、抗蝕性和良好的鑄造性能,在銅鋅合金中加入鋁、硅、錳、鉛、錫等元素,就形成了特殊黃銅。如鉛黃銅、錫黃銅、鋁黃銅、硅黃銅、錳黃銅等。

鉛黃銅的切削性能優良,耐磨性好,廣泛用於製造鐘錶零件,經鑄造製作軸瓦和襯套。

錫黃銅的耐腐蝕性能好,廣泛用於製造海船零件。

鋁黃銅中的鋁能提高黃銅的強度和硬度,提高在大氣中的抗蝕性,鋁黃銅用於製造耐蝕零件。

硅黃銅中的硅能提高銅的力學性能、耐磨性的耐蝕性,硅黃銅主要用於製造海船零件及化工機械零件。

2.青銅

青銅原指銅錫合金,但工業上都習慣稱含鋁、硅、鉛、鈹、錳等的銅合金也為青銅,所以青銅實際上包括錫青銅、鋁青銅、鋁青銅、鈹青銅、硅青銅、鉛青銅等。青銅也分為壓力加工青銅和鑄造青銅兩類。

(1)錫青銅 以錫為主要合金元素

的銅基合金稱錫青銅。工業中使用的錫青銅,錫含量大多在3%~14%之間。錫含量小於5%錫青銅適於冷加工使用;錫含量為5%~7%的錫青銅適於熱加工;錫含量大於10%的錫青銅適於鑄造。錫青銅在造船、化工、機械、儀錶等工業中廣泛應用,主要用以製造軸承、軸套等耐磨零件和彈簧等彈性元件以及抗蝕、抗磁零件等。

(2)鋁青銅 以鋁為主要合金元素的銅基合金稱鋁青銅。鋁青銅的力學性能比黃銅和錫青銅高。實際應用的鋁青銅的鋁含量在5%~12%之間,含鋁為5%~7%的鋁青銅塑性最好,適於冷加工使用。鋁含量大於7%~8%后,強度增加,但塑性急劇下降,因此多在鑄態或經熱加工后使用。鋁青銅的耐磨性以及在大氣、海水、海水碳酸和大多數有機酸中的耐蝕性,均比黃銅和錫青銅高。鋁青銅可製造齒輪、軸套、蝸輪等高強度抗磨零件以及高耐蝕性彈性元件。

(3)鈹青銅 以鈹為基本元素的銅合金稱鈹青銅。鈹青銅的含鈹量為1.7%~2.5%。鈹青銅的彈性極限、疲勞極限都很高,耐磨性和抗蝕性優異,具有良好的導電性和導熱性,還具有無磁性、受衝擊時不產生火花等優點。鈹青銅主要用於製作精密儀器的重要彈簧、鐘錶齒輪、高速高壓下工作的軸承、襯套以及電焊機電極、防爆工具、航海羅盤等重要機件。

(二)鋁合金

鋁中加入合金元素就形成了鋁合金。鋁合金具有較高的強度和良好的加工性能。根據成分及加工特點,鋁合金分為形變鋁合金和鑄造鋁合金。

1.形變鋁合金

形變鋁合金包括防鏽鋁合金、硬鋁合金、超硬鋁合金等。因其塑性好,故常利用壓力加工方法製造衝壓件、鍛件等,如鉚釘、焊接油箱、管道、容器、發動機葉片、飛機大梁及起落架、內燃機活塞等。

2.鑄造鋁合金

鑄造鋁合金是用於製造鋁合金鑄件的材料,按主要合金元素的不同,鑄造鋁合金分為鋁硅合金、鋁銅合金、鋁鎂合金和鋁鋅合金。

(1)鋁硅鑄造鋁合金 鋁硅合金是應用最廣的鑄造鋁合金,通常稱為硅鋁明。其鑄造性能好,比重小,並有相當好的抗蝕性和耐熱性,適於製造形狀複雜的零件,如泵體、電動機殼體、發動機的氣缸頭、活塞以及汽車、飛機、儀器上的零件,也可製造日用品。

(2)鋁銅鑄造鋁合金 鋁銅合金的強度較高,耐熱性較好,鑄造性能較差,常用於鑄造內燃機氣缸頭、活塞等零件,也可作為結構材料鑄造承受中等載荷、形狀較簡便的零件。

(3)鋁鎂鑄造鋁合金 鋁鎂合金強度高、比重小,有良好的耐蝕性,但鑄造性能不好,多用於製造承受衝擊載荷、在腐蝕性介質中工作、外形簡單的零件,如艦般配件、氨用泵體等。

(4)鋁鋅鑄造鋁合金 鋁鋅合金價格便宜、鑄造性能優良、強度較高,但抗蝕性差、熱裂傾向大,常用於製造汽車、拖拉機發動機零件及形狀複雜的儀器元件,也可用於製造日用品。

1.3 鋼鐵材料的現場鑒別

鋼鐵材料品種繁多,性能各異,因此對鋼鐵材料的鑒別是非常必要的。常用的鑒別方法有火花鑒別法、色標鑒別法、斷口鑒別法和音色鑒別法等。

1.3.1 火花鑒別法

根據鋼鐵材料在磨削過程中所出現的火花爆裂形狀、流線、色澤、發火點等特點區別鋼鐵材料化學成分差異的方法,稱為火花鑒別法。

火花鑒別專用電動砂輪機的功率為

0.20~0.75kW,轉速高於3000r/min。所用砂輪粒度為40~60目,中等硬度,直徑為φ150~200mm。磨削時施加壓力以20~60N為宜,輕壓看合金元素,重壓看含碳量。

火花鑒別的要點是:詳細觀察火花的火束粗細、長短、花次層疊程度和它的色澤變化情況。注意觀察組成火束的流線形態,火花束根部、中部及尾部的特殊情況和它的運動規律,同時還要觀察火花爆裂形態、花粉大小和多少。

(一)火花組成

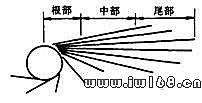

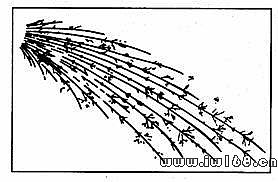

(1)火花束 火花束是指被測材料在砂輪上磨削時產生的全部火花,常由根部、中部、尾部組成,見圖1-1。

圖1-1 火花束

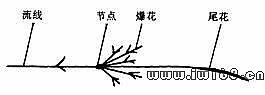

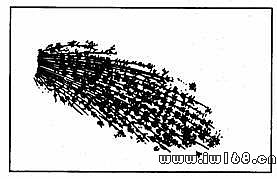

(2)流線 從砂輪上直接射出的好像直線的火流稱為流線。每條流線都由節點、爆花和尾花組成,見圖1-2。

圖1-2 火花束的構成

(3)節點 節點就是流線上火花爆裂的原點,呈明亮點。

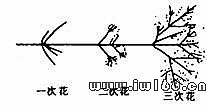

圖1-3 節花的形成

(4)爆花 爆花就是節點處爆裂的火花。鋼的化學成分不同,尾花的形狀也不同。通常,尾花可分為狐尾尾花、槍尖尾花、菊花狀尾花、羽狀尾花等。

(二)常用鋼鐵材料的火花特徵

碳是鋼鐵材料火花的基本元素,也是火花鑒別法測定的主要成分。由於含碳量的不同,其火花形狀不同。

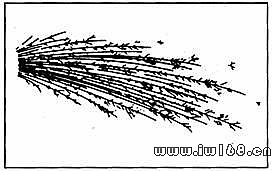

1.碳素鋼火花的特徵

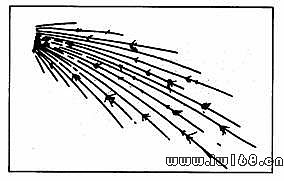

① 通常低碳鋼火花束較長,流線少,芒線稍粗,多為一次花,發光一般,帶暗紅色,無花粉。圖1-4為20鋼的火花特徵。

圖1-4 20鋼的火花特徵

② 中碳鋼火花束稍短,流線較細長而多,爆花分叉較多,開始出現二次、三次花,花粉較多,發光較強,顏色橙。圖1-5為45鋼的火花特徵。

圖1-5 45鋼的火花特徵

③ 高碳鋼火花束較短而粗,流線多而細,碎花、花粉多,又分叉多且多為三次花,發光較亮。圖1-6為T12鋼的火花特徵。

圖1-6 T12鋼的火花特徵

2.鑄鐵的火花特徵

鑄鐵的火花束很粗,流線較多,一般為二次花,花粉多,爆花多,尾部漸粗下垂成弧形,顏色多為橙紅。火花試驗時,手感較軟。圖1-7為HT200的火花特行征。

圖1-7 HT200的火花特徵。

3.合金鋼的火花特徵

合金鋼的火花特徵與其含有的合金元素有關。一般情況下,鎳、硅、鉬、鎢等元素抑制火花爆裂,而錳、釩鉻等元素卻可助長火花爆裂。所以對合金鋼的鑒別難掌握。

一般鉻鋼的火花束白亮,流線稍粗而長,爆裂多為一次花、花型較大,呈大星形,分叉多而細,附有碎花粉,爆裂的火花心較明亮。

鎳鉻不鏽鋼的火花束細,發光較暗,爆裂為一次花,五、六根分叉,呈星形,尖端微有爆裂。

高速鋼火花束細長,流線數量少,無火花爆裂,色澤呈暗紅色,根部和中部為斷續流線,尾花呈弧狀。

1.3.2 色標鑒別法

生產中為了表明金屬材料的牌號、規格等,常做一定的標記,如塗色、列印、掛牌等。金屬材料的塗色標誌是表示鋼號、鋼種的,塗在材料一端的端面或端部。具體的塗色方法在有關標準中做了詳細規定,現舉例如下:

碳素結構鋼Q235鋼為紅色;

優質碳素結構鋼20鋼為棕色加綠色,45鋼為白色加棕色;

合金結構鋼20CrMnTi鋼為黃色加黑色,40CrMo鋼為綠色加紫色;

鉻軸承鋼GCr15鋼為藍色;

高速鋼W18Cr4V鋼為棕色加藍色;

不鏽鋼1Cr18Ni9Ti鋼為綠色國藍色;

熱作模具鋼5CrMnMo鋼為紫色加白色。

1.3.3 斷口

宏觀鑒別法

材料或零部件因受某些物理、化學或機械作用的影響而導致破斷,此時所形成的自然表面稱為斷口。生產現場根據斷口的自然形態判定材料的韌脆性,從而推斷材料含碳量的高低。若斷口呈纖維狀,無金屬光澤,,顏色發暗,無結晶顆粒,且斷口邊緣有明顯的塑性變形特徵,則表明鋼材具有良好的塑性和韌性,含碳量較低。若斷口齊平,呈銀灰色,且具有明顯的金屬光澤和結晶顆粒,則表明屬脆性材料。而過共析鋼或合金經淬火后,斷口呈亮灰色,具有綢緞光澤,類似於細瓷器斷口特徵。常用鋼鐵材料的斷口特點大致如下:

低碳鋼不易敲斷,斷口邊緣有明顯的塑性變形特徵,有微量顆粒;

中碳鋼的斷口邊緣的塑性變形特徵沒有低碳鋼明顯,斷口顆粒較細、較多;

高碳鋼的斷口邊緣無明顯塑性變形特徵,斷口顆粒很細密;

鑄鐵極易敲斷,斷口無塑性變形,晶粒粗大,呈暗灰色。

1.3.4 音色鑒別法

根據鋼鐵敲擊時發出的聲音不同,以區別鋼和鑄鐵的方法稱為音色鑒別法。

敲擊時,發出比較清脆聲音的材料為鋼,發出較低沉聲音的材料為鑄鐵。

為了準確地鑒別材料,在以上幾種現場鑒別的基礎上,一般還可採用化學分析、金相檢驗以及硬度試驗等手段進行鑒別。

1.4 鋼的常用熱處理

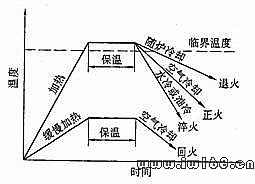

熱處理就是通過對固態金屬的加熱、保溫和冷卻,來改變金屬的顯微組織及其形態,從而提高或改善金屬的機械性能的一種方法。鑄造、鍛壓、焊接和機加工的目的是使零件成形或改變其形狀,而熱處理的目的是改變金屬材料的組織和性能,而不要求改變零件的形狀和尺寸,各種機械零件中,大多數或絕大多數都要經過熱處理才投入使用。鋼的熱處理對提高和改善零件的機械性能發揮著十分重要的作用。

熱處理方法很多,常用的有退火、正火、淬火、回火和表面熱處理等。熱處理既可以作為預先熱處理以消除上一道工序所遺留的某些缺陷,為下一道工序準備好條件;也可作為最終熱處理進一步改善材料的性能,從而充分發揮材料的潛力,達到零件的使用要求。因此,不同的熱處理工序常穿插在零件製造過程的各個熱、冷加工工序中進行。

任何一種熱處理的工藝過程,都包括下列三個步驟:

(1)以一定速度把零件加熱到規定的溫度。這個溫度範圍根據不同的金屬材料、不同的熱處理要求而定。

(2)在此溫度下保溫,使工件全部或局部熱透。

(3)以某種速度把工件冷卻下來。

鋼的熱處理工藝規範如圖1-8所示。通過控制加熱溫度和冷卻速度,可以在很大範圍內改變金屬材料的性能。

圖1-8 鋼的熱處理工藝曲線

1.4.1 退火

退火是把工件加熱到適當的溫度(對碳鋼一般加熱至780~900℃),保溫一定時間后隨爐子降溫而冷卻的熱處理方法。

工具鋼和某些重要結構零件的合金鋼有時硬度較高,鑄、鍛、焊后的毛坯有時硬度不均勻,存在著內應力。為了便於切削加工,並保持加工后的精度,常對工件施以退火處理。

退火后的工件硬度較低,消除了內應力,同時還可以使材料的內部組織均勻細化,為進行下一步熱處理(淬火等)做好準備。

加熱時溫度控制應準確。溫度過低達不到退火目的,溫度過高又會造成過熱、過燒、氧化、脫碳等缺陷。操作時還應注

意零件的放置方法,當退火的主要目的是為了消除內應力時更應注意。如對於細長工件的穩定尺寸退火,一定要在井式爐中垂直吊置,以防止工件由於自身重力所引起的變形。

操作時還應注意不要觸碰電阻絲,以免短路。為保證安全,應安裝爐門開啟斷電裝置,裝爐和取出工件時能自行斷電。

2.正火

將工件放到爐中加熱到適當溫度,保溫后出爐空冷的熱處理方法叫正火。正火實質上是退火的另一種形式,其作用與退火相似。與退火不同之處是加熱(對碳鋼而言,一般加熱至800~930℃)和保溫后,放在空氣中冷卻而不是隨爐冷卻。由於冷卻速度比退火快,因此,正火工件獲得的組織比較細密,比退火工件的強度和硬度稍高,而塑性和韌性稍低。但這一點對於一般低碳鋼而言差別並不明顯,對中碳鋼零件而言有時由於正火后的硬度適中,更適合於切削加工。又由於正火冷卻時不佔爐子,還可使生產效率提高,成本降低。所以一般低碳和中碳結構鋼等,多用正火代替退火。

3.淬火

淬火是將工件加熱到適當的溫度(對碳鋼一般加熱到760~820℃),保溫后在水中或油中快速冷卻的熱處理方法。工件經淬火后可獲得高硬度的組織,因此淬火可提高鋼的強度和硬度。但工件淬火后脆性增加、內部產生很大的內應力,使工件變形甚至開裂。所以,工件淬火后一般都要及時進行回火處理,並在回火后獲得適度的強度和韌性。

淬火操作時要注意工件浸入淬火劑的方法。如果浸入方式不正確,可能使工件各部分的冷卻速度不一致而造成很大的內應力,使工件發生變形和裂紋,或產生局部淬不硬等缺陷。例如,鑽頭、軸桿類等細長工件應以弔掛的方式垂直地浸入淬火液中;薄而平的工件(圓盤銑刀等),不能平著放人而必須立著放人淬火劑中;使工件各部分的冷卻速度趨於一致等。

淬火操作時還必須穿戴防護用品,如工作服、手套、防護眼鏡等,以防淬火液飛濺傷人。

4.回火

將淬火后的工件重新加熱到某一溫度範圍並保溫后,在油中或空氣中冷卻的操作稱為回火。回火的溫度大大低於退火、正火和淬火時的加熱溫度,因此回火併不使工件材料的組織發生轉變。回火的目的是減小或消除工件在淬火時所形成的內應力,適當降低淬火鋼的硬度,減小脆性,使工件獲得較好的強度和韌性,即較好的綜合機械性能。

根據回火溫度不同,回火操作可分為低溫回火、中溫回火和高溫回火。

低溫回火 回火溫度為150~250℃。低溫回火可以部分消除淬火造成的內應力,適當地降低鋼的脆性,提高韌性,同時工件仍保持高硬度。低溫回火一般多用於工具、量具。

中溫回火 回火溫度為300~450℃。淬火工件經中溫回火后,可消除大部分內應力,硬度有較大的下降,但是具有一定的韌性和彈性。一般用於處理熱鍛模、彈簧等。

高溫回火 回火溫度為500~650℃。高溫回火可以消除絕大部分因淬火產生的內應刀,硬度也有顯著的下降,塑性有較大的提高,使工件具有高強度和高韌性等綜合機械性能。淬火后再加高溫回火,通常稱為調質處理。一般要求具有較高綜合機械性能的重要結構零件,如汽車車軸、坦克的扭力軸等,都要經過調質處理。用於調質處理的鋼多為中碳優質結構鋼和中碳低合

金結構鋼。也把用於調質處理的鋼稱為調質鋼。

有些零件如齒輪、銷軸等,使用時希望它的心部保持一定的韌性,又要求表面層具有耐磨性、抗蝕性、抗疲勞性。這些性能可通過表面熱處理來得到。表面熱處理按處理工藝特點可分為表面淬火和表面化學熱處理兩大類。

表面淬火 鋼的表面淬火是通過快速加熱,將鋼件表面層迅速加熱到淬火溫度。然後快速冷卻下來的熱處理工藝。通常鋼件在表面淬火前均進行正火或調質處理,表面淬火后應進行低溫回火。這樣,不僅可以保證其表面的高硬度和高耐磨性,而且可以保證心部的強度和韌性。

按照加熱方法不同,表面淬火分為火焰淬火和高頻感應加熱表面淬火(簡稱高頻淬火)。火焰表面淬火簡單易行,但難以保證質量,這種方法現在使用不多。而高頻淬火質量好,生產率高,可以使全部淬火過程機械化、自動化,適於成批及大量生產,因此被廣泛使用。

表面化學熱處理 化學熱處理就是將鋼件在含有活性介質中加熱一定時間,使某些金屬元素(碳、氮、鋁、鉻等)滲透零件表層,改變零件表層的化學成分和組織,以提高零件表面的硬度、耐磨性、耐熱性和耐蝕性等。常用的化學熱處理有滲碳、滲氮、氰化(碳、氮共滲)以及滲入金屬元素等方法。

滲碳是應用得比較廣泛的一種化學方法。滲碳法分氣體、液體和固體法等,而其中的氣體滲碳法比較常用。

氣體滲碳是將工件裝入密封的井式氣體滲碳爐中,加熱至900—950~C,通人氣體滲碳劑進行滲碳。目前常採用的方法是將煤油、丙酮、酒精等液體碳氫化合物放入滲碳爐內,使受熱後分解出活性碳原子,深入工件表面。也可以直接通入天然氣、液化石油氣等氣體進行滲碳。滲碳適用於低碳鋼和低碳合金鋼。滲碳后可使零件表面1—2mm厚度內的含碳量提高到0.8%—1.2%。滲碳后的零件,其表面硬度和耐磨性並不高。為了獲得高硬度和高耐磨性的表面層,同時改善心部的組織,滲碳后還要進行淬火和低溫回火。