近年來,為了保護環境、節約能源,人們強烈希望汽車、飛機、機車車輛、船舶等運輸機械輕量化。為此,積極開發、研製適用於這些運輸機械的輕金屬材料,例如鋁及其鋁合金。

鋁及其鋁合金材料由於重量輕、抗腐蝕、易成形等優點;隨著新型硬鋁、超硬鋁等材料的出現,使得這類材料的性能不斷提高,因而在航空、航天、高速列車、高速艦船、汽車等工業製造領域得到了越來越廣泛的應用。除了運輸機械外,土木建築、橋樑等領域也引入了鋁及其鋁合金。

這些結構的安裝連接主要以焊接為主要連接方式。在鋁及其鋁合金的焊接中,存在的主要問題之一是由於它的膨脹係數大而在焊接時產生較大的變形。為了防止變形,在施工現場,必須採用胎卡具固定,和由培訓過的熟練工人操作。因為鋁及其鋁合金容易氧化,表面存在一層緻密、堅固難熔的氧化膜,所以焊前要求對其表面進行去膜處理;焊接時,要用氬等惰性氣體進行保護。鋁及鋁合金焊接時,易產生氣孔、熱裂紋等缺陷,也是焊接時必須注意的問題。對於熱處理型鋁合金來說,必須避免在焊接時熱影響區產生軟化,強度降低的問題。為了解決鋁及鋁合金熔化焊時出現的以上問題,開發研製出一種新的固相焊接方法,即攪拌摩擦焊。

攪拌摩擦焊的英文是Friction Stir Welding 縮寫為FSW,於1991年由英國焊接研究所(TWI)發明的。它是利用間接摩擦熱實現板材的連接。這種方法打破了原來摩擦焊只限於圓形斷面材料焊接的概念,是上個世紀末本世紀初最新的鋁及其合金的焊接技術。自從攪拌摩擦焊發明以來,攪拌摩擦焊技術在世界各國突然興起,得到廣泛的關注和深入的研究,並向生產適用化發展,特別是針對鋁合金材料,世界範圍的研究機構、學校以及大公司都對此進行了深入細緻的研究和應用開發,並且在諸多製造工業領域得到了成功應用。

本文詳細介紹了攪拌摩擦焊原理、特點,並且針對鋁及其合金的攪拌摩擦焊的工藝及應用作了詳細的闡述。

一、攪拌摩擦焊的原理

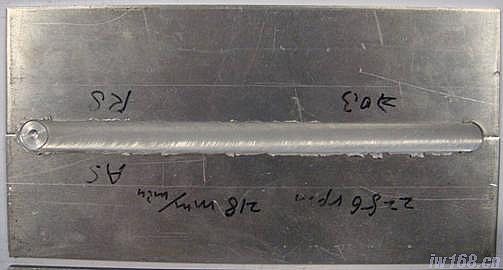

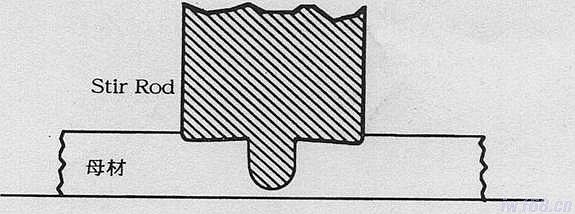

攪拌摩擦焊的原理如圖1-1所示。

它是利用帶有特殊形狀的硬質攪拌指棒的攪拌頭旋轉著插入被焊接頭,與被焊金屬摩擦生熱,通過攪拌摩擦,同時結合攪拌頭對焊縫金屬的擠壓,使接頭金屬處於塑性狀態,攪拌指棒邊旋轉邊沿著焊接方向向前移動,在熱-機聯合作用下形成緻密的金屬間結合,實現材料的連接。

圖1-1 攪拌焊的原理

攪拌頭由特殊形狀的攪拌指棒和軸肩組成。攪拌指棒的長度等於板厚,但一般情況下,它的長度比母材的厚度稍短一些;而軸肩的直徑大於攪拌指棒的直徑。

攪拌頭的軸肩的作用:

一是可以保證攪拌指棒插入的深度;

其次是軸肩與被焊材料的表面緊密接觸,防止處於塑性狀態的母材表面的金屬排出而造成的損失和氧化;

三是與母材表面摩擦生熱,提供部分焊接所需要的攪拌摩擦熱。

FSW接頭焊縫的最大寬度決定於摩擦攪拌棒肩部直徑大小。攪拌摩擦焊要求特殊形狀的攪拌指棒,一般要用具有良好耐高溫力學和物理特性的抗磨損材料製造。對於鋁及其合金等輕型合金材料,在焊接過程中攪拌頭的磨損程度很小。焊接過程中,因為攪拌頭對焊接區域的材料具有向下擠壓和側向擠壓的傾向,所以被焊工件要夾裝背墊和夾緊固定,以便承受攪拌頭施加的軸向力、縱向力(沿著焊接方向)以及側向力。通過研究,在對接接頭中,攪拌摩擦焊對焊接接頭形狀、清潔度以及接頭裝配間隙均有較大的工藝裕度,如攪拌摩擦焊對接焊時在接頭間隙為厚度10%的條件下,同樣可以得到優良的焊接接頭。

二、攪拌摩擦焊的特點

攪拌摩擦焊由於它是一種固相連接,所以與其他焊接方法相比具有很多的優越性。

1.攪拌摩擦焊的優點

(1)攪拌摩擦焊是一種高效、節能的連接方法

對於厚度為12.5mm的6XXX系列的鋁合金材料的攪拌摩擦焊,可單道焊雙面成型,總功率輸入約為3kw;焊接過程不需要填充焊絲和惰性氣體保護;焊前不需要開坡口和對材料表面作特殊的處理。

(2)焊接過程中母材不熔化 有利於實現全位置焊接以及高速連接。

(3)適用於熱敏感性很強及不同製造狀態材料的焊接

熔焊不能連接的熱敏感性強的硬鋁、超硬鋁等材料可以用攪拌摩擦焊得到可靠連接;可以提高熱處理鋁合金的接頭強度;焊接時不產生氣孔、裂紋等缺陷;可以防止鋁基複合材料的合金和強化相的析出或溶解;可以實現鑄造/鍛壓以及鑄造/軋制等不同狀態材料的焊接。

(4)接頭無變形或變形很小 由於焊接變形很小,可以實現精密鋁合金零部件的焊接。

(5)焊縫組織晶粒細化接頭力學性能優良 焊接時焊縫金屬產生塑性流動,接頭不會產生柱狀晶等組織,而且可以使晶粒細化,焊接接頭的力學性能優良,特別是抗疲勞性能。

(6)易於實現機械化、自動化 可以實現焊接過程的精確控制,以及焊接規範參數的數字化輸入、控制和紀錄。

(7)攪拌摩擦焊是一種安全的焊接方法 與熔焊方法相比, 攪拌摩擦焊過程沒有飛濺、煙塵、以及弧光的紅外線或紫外線等有害輻射對人體的危害等。

2.存在的問題

隨著攪拌摩擦焊技術的研究和發展,攪拌摩擦焊在應用領域的限制得到很好解決,但是受它本身特點限制,攪拌摩擦焊仍存在以下問題:

(1)焊縫無增高 在接頭設計時要特別注意這一特徵。焊接角接接頭受到限制,接頭形式必須特殊設計。

(2)需要對焊縫施加大的壓力,限制了攪拌摩擦焊技術在機器人等設備上的應用。

(3)焊接結束由於攪拌頭的回抽在焊縫中往往殘留攪拌指棒的孔,所以必要時,焊接工藝上需要添加“引焊板或退出板”。

(4)被焊零件需要由一定的結構剛性或被牢固固定來實現焊接;在焊縫背面必須加一耐摩擦力的墊板。

(5)要求對接頭的錯邊量及間隙大小必需嚴格控制

(6)目前只限於對輕金屬及其合金的焊接。

總之,與熔焊相比,它是一種高質量、高可靠性、高效率、低成本的綠色連接技術。

目前,攪拌摩擦焊已經可以焊接全部牌號的鋁及其合金,如1000系列(純鋁)、2000系列(AL-Cu合金)、3000系列(AL-Mn合金)、4000系列(AL-Si合金)、5000系列(AL-Mg合金)、6000系列(AL-Mg-Si合金)、7000系列(AL-Zn合金)、8000系列(其它鋁合金)。也已實現鋁基複合材料以及鑄材和鍛壓板材的鋁合金攪拌摩擦焊。鋁合金攪拌摩擦焊的可焊厚度從初期的1.2~12.5mm,現已在工業生產中應用攪拌摩擦焊成功地焊接了厚度為12.5~25mm鋁合金。並且已實現單面焊的厚度達50mm、雙面焊可以焊接70 mm的鋁合金。

攪拌摩擦焊也適用於鈦合金、鎂合金、銅合金、鐵合金等材料的連接。

針對不同的零部件和應用對象,開發研製了系列的攪拌摩擦焊專用設備,並且在航空、航天、船舶、汽車等製造領域得到應用。設備主要由機械部分、主軸驅動系統、液壓系統、高精度焊接平台及焊接夾具、控制系統、位置感測系統等組成。

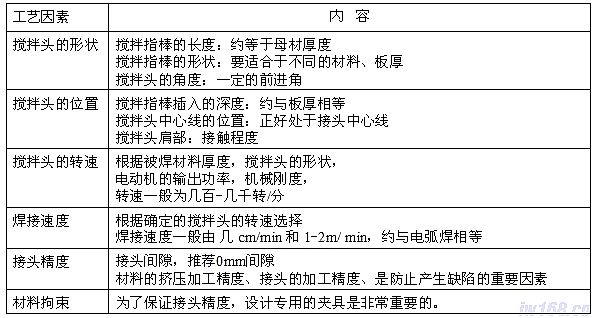

一 影響FSW焊接的因素

影響FSW焊接過程穩定性和焊接質量的因素,主要有攪拌頭的形狀、攪拌頭的位置、攪拌頭的轉速、焊接速度、接頭精度以及材料拘束等。表2-1列出了影響FSW焊的主要工藝因素和它們的內容要點

表2-1 攪拌摩擦焊的工藝因素

1.攪拌指棒的材質及形狀

(1)攪拌指棒的材質

由於攪拌指棒要產生並承受摩擦熱,高溫剪切強度是攪拌指棒根部必須考慮的一個很重要的因素。目前英國焊接研究所採用工具鋼來製作攪拌指棒,例如TWI的Nicholas採用工具鋼AISI-H13。日本採用了SUS440馬氏體不鏽鋼以及工具鋼SKD61作為攪拌指棒的材料。從攪拌指棒的高溫強度出發,目前攪拌摩檫焊只能焊接鋁、鎂及其合金和銅合金等。隨著攪拌指棒的材質不斷開發,可以預見會有更多的材料適用於攪拌摩檫焊焊接。

(2) 攪拌指棒的形狀

攪拌指棒的形狀為單純圓柱形或加工成稍帶錐形的圓柱形;也有得把單純圓柱形加工成螺紋牙型或淺牙形,而端部形狀一般為半球形。

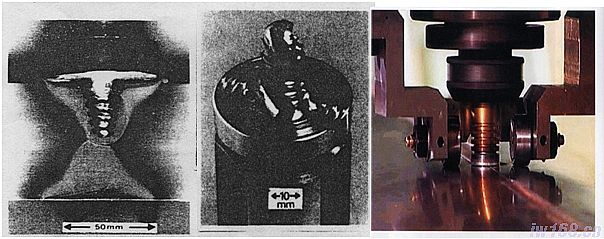

TWI採用FSW焊接75m特大厚板時,採用的攪拌頭表面如圖2-2(a)所示,切削成螺紋牙型的螺旋溝,目的是增加對被焊金屬的攪拌力。圖2-2(b)所示為較為複雜形狀的攪拌指棒 。

圖1-2 新的攪拌頭

2.攪拌頭肩部的形狀和材質

如圖1-3所示,攪拌頭的肩部不是平面狀,而是稍帶凹面的形狀,凹的程度應通過實踐來確定。這種肩部形狀在旋轉摩檫時,會促進其正下方母材表面金屬的塑性流動,增強混合攪拌效果。

圖1-3 攪拌頭的肩部形狀

因為攪拌頭的肩部是產熱之處,可採用熱傳導率低的二氧化鋯作為肩部材料;而有的攪拌頭為整體鋼製。它與採用通常一體型全鋼製攪拌頭相比,向攪拌頭傳導的熱減少,即減少了熱損失;而且在相同條件下也不會增加FSW熱影響區的寬度。

在FSW高速焊時,肩部的發熱量增加了30-70%。只有當肩部材質為二氧化鋯時,向攪拌頭側的熱傳導會得到有效的抑制,該攪拌頭才適用於高速FSW焊接。

3.攪拌頭的壽命

攪拌頭的壽命主要是以攪拌指棒根部的損傷為衡量標準。由於攪拌指棒根部易發生高溫疲勞或剪切破壞,而造成損傷。

初步試驗結果表明,攪拌頭的材質、形狀、被焊工件的板厚各異以及焊接工藝參數不同,其壽命會有差別。在實際施焊過程中,以達到規定的焊縫長度或達到規定的使用時間為其壽命。例如焊接板厚6mm的6082-T6鋁合金時,焊接長度為800m。

當攪拌頭壞損后,一定要把殘留在焊縫內的破損的攪拌指棒取出。目前,採用肉眼觀察檢驗攪拌頭是否破損,是不容易的。在實際施焊過程中,達到規定的壽命,必須更換攪拌頭,然後通過研磨等修復處理后再使用。

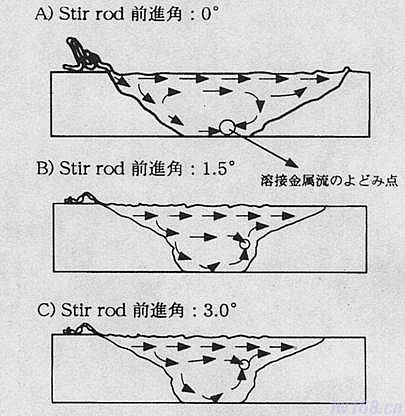

4. 攪拌頭的前進角

攪拌頭的前進角是指攪拌頭中心軸線與工件表面垂線之間的夾角。在一般情況下,攪拌頭的前進角定為3-5º。確定前進角的目的,一般認為它可以提高攪拌頭的壽命,促進摩擦引起的焊縫金屬塑性流動,消除產生缺陷的傾向。

攪拌頭的前進角對焊縫金屬塑性流動的影響如圖2-4所示。當改變攪拌頭的前進角時,焊縫金屬的塑性流動停滯點發生很大變化。從圖中可以看出,在攪拌頭的前進角為零度時,即攪拌頭與工件表面垂直,焊縫金屬的塑性流動停滯點處於焊根部中心,隨著前進角角度的增大,攪拌力增大,塑性流動的停滯點向焊縫上方移動,這有利於消除缺陷。

圖1-4 攪拌頭前進角對焊縫金屬的塑性流動停滯點位置的影響

5.攪拌頭的位置

攪拌頭的位置是被焊金屬與攪拌頭的相對位置有關的參數。為了獲得沒有缺陷的良好接頭,被焊金屬必須通過攪拌作用向板厚方向輸入摩擦熱。這就要求攪拌頭的肩部必須完全與被焊金屬表面接觸,使攪拌指棒完全插入板厚的狀態保持穩定。攪拌頭中心線的位置正好處於接頭中心線上。

6.工件的固定

被焊工件的固定,要依據坡口加工精度、胎卡具的設計、被焊金屬以及尺寸大小等綜合考慮。在焊接過程中易產生橫向張開,保持接頭間隙不變比較困難,特別在焊接長尺寸的工件時,一定要重視胎卡具的設計。