連桿類衝壓零件在電器行業中作為一種連接件使用相當普遍,且尺寸精度要求較高,它起到力的傳遞連接力的作用,如果尺寸滿足不了產品設計要求,將對產品整個傳動機構造成嚴重影響可能使傳動機構不能正常工作。其次本身的形狀較為複雜,多種不同性質的衝壓為一身,因此形成具有一定難度。

生產此類零件有兩種方案:一種是採用常規的工序分散的多付簡單模具中實現,另一種是工序集中在一付模具級進模中實現。前者需要的設備、模具和工人的數量多,工人的勞動強度大,且由於是多付模具完成零件的整個生產過程,各種因素將造成加工積累誤差,尤其是對一些精度高,產量大的連桿類零件質量和數量都難以在單工序模中得以保證。當製件形狀比較複雜,形狀較小時,單一工序模具凹凸模的強度將受到約束,還很難處理前後工序的定位,前後形成工序間的干涉等問題。

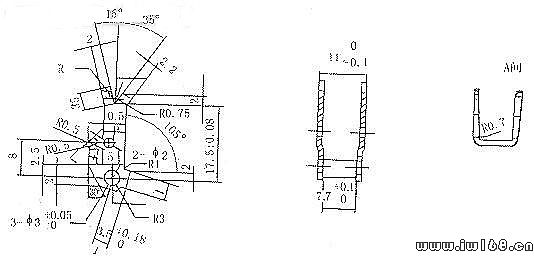

本文就圖1所示零件進行級進模設計,著重闡明連桿類零件級進模中CAD設計的優越性。

圖1

1零件工藝分析

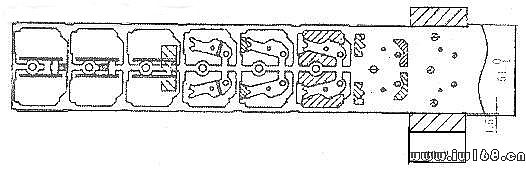

圖1所示連桿零件集沖裁、定伸、彎曲局部修光、成形彎曲等不同性質的衝壓工序為一體。圖示為該零件的排樣圖。從零件的精度來看,2-Φ3+0.05D有對稱度要求IT10級,連桿高度尺寸精度IT11級,成形彎曲開檔尺寸精度IT11級,其它尺寸精度均IT16級。屬普通沖裁,但成形件的形狀比較複雜,成形方向不同。由於零件的產量很大,故考慮採用級進模結構,並從設計角度考慮以後可在高速沖床上進行生產,設計肩格式導板。

該零件的主要成形難點是部分定伸彎曲方向與送樣方向有15°夾角,在設計該模具時,考慮到加工困難,上、下同時採用鑲拼式結構,所以對模具設計和加工要求就更高。因此,彎曲工序的安排是排樣設計的關鍵所在,也是能否實現級進衝壓的關鍵。根據多工位級進衝壓彎曲工序的分解原則,首先利用模具的上、下動作完成切除零件外形多餘的廢料,在定伸彎曲之前考慮局部修光。在完成上述沖裁彎曲之後,通過頂料裝置,將條料頂起,且高出定伸彎高度2mm,以便順利送料。彎曲方案一但確定,就可以安排其它工序,作出排樣圖。

1.1常規手工設計

1.1.1各工位及型腔確定

將零件各彎曲通過查表計算進行手工板筋展開,繪製其平面幾何圖形,根據幾何圖形在各工位上分解后,確定其相對位置尺寸和各分解圖形幾何尺寸,這個工作過程的理論計算是一個相當複雜繁鎖的,特別是對無規則幾何圖形就更困難,只要有一個工位的計算出現微小的誤差(差錯),那麼,對整個級進模各工點陣圖形的設計產生較大的影響。

1.1.2壓力中心確定

為保證沖模的正確平衡地工作,衝壓力中必須通過模柄軸線而和機床滑塊的中心重合,這樣能提高模具壽命,減少沖模和機床導軌的磨損,避免出現衝壓事故。

對於單一對稱的圖形,壓力中心位於其輪廓圖形幾何中心,複雜開頭的圖形,可用解析幾何法求壓力中心。

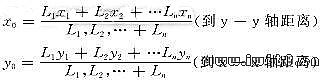

公式:

對於多個圖形,壓力中心運用上述公式分別求解后,按多形腔求出壓力中心,公式同上。

1.2運用CAD設計(UG軟體)

1.2.1將零件建立模形

在modeling中

圖2

1.2.6模具零件裝配

在完成整付模具零件設計后,為驗證其結構尺寸的合理性,需將零件進行整體裝配(Assemblies),檢驗各零部件之間裝置位置、裝配尺寸是否合理,是否有干涉現象,可及時發現並加以修正,避免了在生產製造過程中出現模具加工及設計問題。

1.2.7模具零件製造加工

在UG軟體建立的模型上,利用CAD/CAM系統,則是把二維的產品零件圖紙轉變成工作站上的三維造型。通過三維造型把構成模具的各個零件設計出來,對需要數控加工的零部件進行加工操作,直接編製出數控機床的NC程序,通過機床將零件形狀加工成形,最後組裝成合格的模具。

2模具結構設計要點的工作過程

連桿類衝壓零件級進模結構設計的關鍵是解決好連桿多角、多方向的彎曲,要達到這一目的,必須安排好各工序的順序。

2.1浮動托料裝置

連桿類零件常有一些凸起凹陷等,在級進模結構的設計中,這些部位若處理不當就有可能給送進過程造成障礙。解決的對策是設計條料提升裝置,提升裝置常採用浮動頂料釘。當衝壓結束後上模隨機床滑塊上升,安裝在下模上的頂料釘在下方彈簧力的作用下彈起,頂到的最高位置則是條料的送料平面,頂起的高度應保證條料在送