眾所周知,齒輪的淬硬層深“過淺”,對接觸和彎曲承載能力都不利。但淬硬層也不是越深越好,最佳或適當的硬化層深度,可使齒面和齒根都具有較高的強度(承載能力)。另外,不同的熱處理方法,其“最佳”值也不是一樣的。

二十世紀七、八十年代,隨著齒輪強度計算方法ISO標準的公布,以及國內GB/3480“圓柱齒輪承載能力計算方法”標準的實施,特別是工業硬齒面齒輪的廣泛採用,國內外齒輪工作者(專家、學者),就熱處理硬化層深問題,進行了大量的試驗研究和理論分析。其實質都是基於接觸(彎曲)疲勞強度,其核心問題是:疲勞裂紋發生(萌生)在何處?破壞后的形狀是點蝕(pitting貝殼狀),還是片蝕(剝落spalling)?研究表明,一般軟齒面大多是點蝕,而硬齒面大齒輪大多是剝落(片蝕)。疲勞裂紋的萌生,有可能在表面,也有可能在表層。

至今,有關硬齒面齒輪接觸疲勞強度(剝落)計算的理論和方法,主要有:最大剪切應力τmax(τ45°);正交剪切應力(τyz);當量剪切應力(τeffa);深部接觸應力;最大剪切應力/剪切強度的峰值;正交剪切應力/強度(硬度)(τyz/HV)max;當量剪切應力/強度的峰值等,通過理論計算可以確定接觸疲勞強度(安全係數);或者確定最佳淬硬層深度。這些理論和方法一直都有爭議,因此至今也沒有一個權威的理論和方法被大家所能完全接受。

所謂“最佳硬化層深”,其說法也是較含糊的,而且眾說不一,以滲碳淬火齒輪為例,

德國DIN3990,硬化(滲碳)層深度,給出一個經驗公式:(推薦)Eht= 0.15mn(mn——法面模數)(1)。該經驗公式,有一個突出的問題,就是未考慮實際載荷的情況。所以,對於輕載齒輪,允許比經驗公式稍淺的硬化層深度。Thomas Tobie近年來提出在用ISO/DIN進行標準化承載能力計算時,考慮硬化層深度對承載能力的影響,引入了影響係數ZEht(接觸承載能力影響係數);УEht(彎曲承載能力影響係數)。其目的是對於某一結構的齒輪,確定要求的硬化層深度,或者計算已給定硬化層的齒輪承載能力(安全係數)。

美國AGMA(基於最大剪切應力),最小硬化層深度(最佳層深):

Ehtmin= [ (σH·d1·sinαt ) / ( UH·cosβb) ] · [ Z2 /(Z1+Z2)]= 2·ρc·σH / UH = 2.2·δTH

式中:σH —— 接觸應力;

d1 —— 小齒輪節圓直徑;

αt —— 端面壓力角;

βb —— 基圓螺旋角;

ρc —— 相對曲率半徑;

δTH —— 最大剪切應力的深度;

UH —— 硬化工藝係數(對於MQ,ME級滲碳淬火工藝,UH=66000N/mm2)

Ehtmin與齒輪的幾何參數、齒面上的實際載荷、硬化工藝、以及最大剪切應力的深度等有關。

例如:某一對工作齒輪,已知模數mn=20mm,Z1=20,Z2=105,螺旋角β=10°,以及傳遞的載荷等。按德國DIN:Ehtmin =0.15mn=3.0mm;

而按AGMA:Ehtmin=1.47~2.14mm,(1.0~1.47mm——按2.2 δTH)。就硬化層深度而言,兩者相差較大。

日本的藤田公明,基於A(τyz / HV)max,提出“最佳硬化層深度”是:

當滿足 A(τyz / HV)Ⅱ < 0.6A(τyz / HV)Ⅰ 時的最淺硬化層深度即為最佳硬化層深度。式中(A(τyz / HV)Ⅱ——硬化層過渡區內極大值;A(τyz / HV)Ⅰ——硬化層內的極大值)。(2)

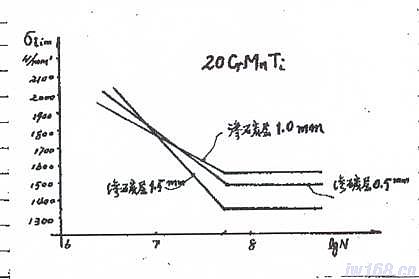

所以,對於“最佳硬化層深度”,眾說不一,其結果也出入較大,國內某研究所曾針對不同硬化層(滲碳層)深度齒輪的接觸疲勞強度進行了試驗研究,其結果如下:(材料:20CrMnTi)(3)

| 滲碳層深度(mm) | 接觸疲勞極限σHlim+ |

| 0.5 | 1480 (N/mm2) |

| 1.0 | 1540 (N/mm2) |

| 1.5 | 1345 (N/mm2) |

結果表明,當滲碳層為1.0mm時,接觸疲勞極限最高;0.5mm滲碳層疲勞極限值與1.0mm的疲勞極限值相差不多,較接近;當滲碳層深度為1.5mm,接觸疲勞極限值有較大的下降。這說明,滲碳層(硬化層深)不是愈深愈好。綜合考慮,滲碳層深為0.5mm即是“適當層深”。

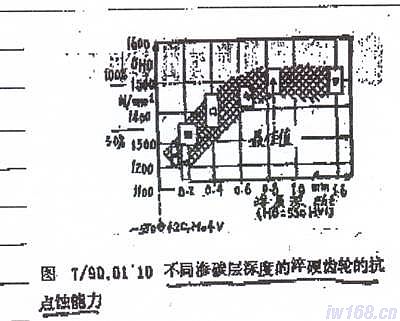

溫特爾教授(H·Winter)二十世紀八十年代初,來華講學時,針對齒輪表面接觸疲勞強度,有關滲碳淬火齒輪,特別指出,其滲碳(硬化)層深,不一定要追求最佳層深。從帶來的資料看(見圖)

當層深達到0.2mm時,抗點蝕能力增大;大於0.5mm時,就不再增大(增大的很慢)。最佳抗點蝕能力是滲碳層深度為0.8~0.9mm(即最佳層深)。

若滲層深度為0.4mm,則齒輪表面的耐久限(即疲勞極限),從1500N/mm2,下降為1400N/mm2,(下降了6.7%);而層深從0.8~0.9mm(最佳層深),下降為0.4mm(下降了50%~55.6%)。採用0.4mm層深,疲勞極限下降並不大,但熱處理時間、變形,均可以大大縮短和減少,磨齒費用也可以大減少,其經濟性特別顯著。所以,硬化(滲碳)層深的選擇,應綜合考慮,不必追求所謂“最佳層深”,應追求的是“適當”的硬化層深。這裡0.4mm就是“適當”的層深。筆者認為,何謂適當的硬化層深,既滿足了強度的基本要求(具有所必須的疲勞極限),又具有良好的經濟性,這樣的硬化層深,就是“適當”的硬化層深。

在新的ISO(GB/T3480)“齒輪承載能力計算方法”標準所提供的齒輪疲勞極限應力 (σHlim+,σFlim)圖表中,有關滲碳淬火齒輪,圖表中特別指明“保證(保持)適當的有效層深”。這些齒輪承載能力計算用的疲勞極限應力圖,首次被齒輪熱處理標準收錄採用(GB/T8539-2000,“齒輪材料及熱處理質量檢驗的一般規定”)。值得注意的是,對硬化(滲碳)層深有了一個“定性的要求”,(以前的標準中,並沒有這樣明確),但是提的是“適當的有效層深”,而不是“最佳有效層深”。何謂“適當”?具體的“值”是多少?並沒有明確的規定。這給出齒輪設計硬化層深度,留下一個可根據實際情況,綜合全面考慮問題的寬鬆空間。筆者認為,何謂“適當”,應綜合考慮。只要能保證齒輪的疲勞強度(承載能力)基本要求,更應著重考慮具有較顯著的經濟性,根據不同的熱處理方法,和熱處理質量(包括材質),選定一個較為“合適”的有效硬化層深度。不必刻意追求“最佳”層深,甚至盲目的追求更深的硬化層深度。

引用文獻資料:

(1)《滲碳齒輪的滲碳層深度與承載能力》 德國Thomas·Tobie 《齒輪資料》2001.1第153期。

(2)《表面硬化齒輪齒面強度計算研究的進展》東北工學院鄂中凱、何德芳等 “全國第2屆齒輪強度與試驗技術學術會”論文集。

(3)《滲碳淬火齒輪接觸疲勞強度試驗研究》 機械部洛陽礦山機械研究所宋保紅、王捷等 1986.10 “全國第2屆齒輪強度與試驗技術學術會”論文選集。

(4)《訪華講學集》德國慕尼黑工業大學溫特爾教授 1983年 中國機械工程學會傳動學會

註:

H·Winter是德國慕尼黑工業大學教授,是齒輪強度計算標準ISO/TC60/WG6工作組長,是國際著名的齒輪技術專家。